1 前言

近年来,在汽车和产业机械等动力传动系统零部件领域,为实现碳中和而开展的旨在削减CO2排放的举措正在不断推进。例如,通过小型化、轻量化以及使用低粘度润滑油来改善燃耗和电耗,这就要求所采用的渗碳用钢材具备能够应对这些需求的高强度化性能。此外,对零部件制造工序进行简化或省略的需求也日益高涨,在确保锻造、切削等加工性能的同时,还需要将能发挥各种特性的热处理特性结合起来进行钢材开发。本研究以冷锻后进行渗碳处理的齿轮零件为对象,介绍旨在改善耐点蚀性能以及简化乃至省略制造工序中热处理的高强度表面硬化钢的开发实例。

2 改善渗碳零件耐点蚀性能

对齿轮所要求的代表性强度特性包括齿根的弯曲疲劳强度和齿面的耐点蚀性能。作为提高弯曲疲劳强度的对策,提高硬度和赋予压缩残余应力是有效的,这方面的措施主要集中在喷丸强化等工艺层面,而非钢材本身。另一方面,由于齿面在高接触应力下相互滑动,并且该过程涉及润滑油介质,影响抗点蚀性能的因素众多,寿命表现复杂,因此需根据实际失效模式采取针对性对策。传统上,抗点蚀性能常以材料在局部温升条件下的抗软化能力来解释,在材料设计方面,通常是通过对JIS SCM420等钢种进行合金化以实现高强度化。本次研究则从节约资源的角度出发,不添加Ni、Mo,而是适量添加Si、Cr,并通过控制气体渗碳材料表面生成的渗碳异常层等表面状态,从而实现了耐点蚀性能的改善。

3 提高晶粒抗粗化能力,实现冷锻后正火工序的省略

近年来,随着“近净成形”(Near-Net-Shape)制造理念的普及,采用冷锻工艺直接成形高精度齿轮齿形的技术备受关注。然而,冷锻前钢材需要通过球化退火处理以充分软化,确保良好的冷成形性。此外,为了避免因晶粒混杂而导致的零件强度下降和尺寸精度恶化,通常还需要在冷锻后进行正火处理以消除应变,然后再进行渗碳。从减少制造工序中的CO2排放和降低制造成本的角度来看,都希望简化这些热处理工序。

为应对绿色制造需求,本研究着眼于增加Cr的添加量,使其在球化退火时更容易获得均匀的球状碳化物。同时,添加微量Nb,利用NbC等析出相的“钉扎效应”,有效抑制奥氏体晶粒在渗碳升温及保温阶段的异常长大。

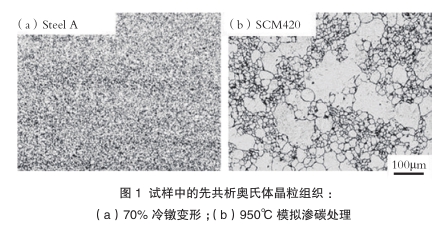

试验结果表明(图1),采用该新开发钢种(Steel A),即使在经历70%冷镦变形后直接进行950℃模拟渗碳处理,其先共析奥氏体晶粒仍保持高度均匀且细小,未出现明显的晶粒粗化现象。这充分验证了该材料在省略冷锻后正火工序方面的可行性,为简化制造流程、降低碳排放提供了一种解决方案。

- 相关新闻