1 前言

随着全球环境问题日益严峻,各国纷纷加强环境法规,以减少工业生产过程中排放的空气污染物。顺应这一趋势,浦项钢铁公司(以下简称“浦项”)光阳厂着手探索应用脱硝技术,旨在降低火焰清理过程中因外部空气渗入所产生的氮氧化物(NOx)排放。

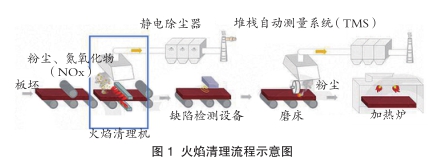

火焰清理机属于开放系统,在作业过程中始终暴露于外部环境中。在高压喷射天然气与氧气的过程中,由于系统内部与外部存在压力差,外部空气会自然流入火焰周围区域。在此高温条件下,空气中的氮气与氧气发生反应,生成氮氧化物。此类物质可进一步与水蒸汽、臭氧等发生化学反应,生成细颗粒物(PM2.5),成为空气污染的重要来源之一(图1)。

此前,浦项已在光阳厂的100余处作业现场引入了选择性催化还原(SCR)及选择性非催化还原(SNCR)脱硝技术。然而,上述技术仅在特定温度范围内有效,而火焰清理作业具有明显的间歇性特征,单次运行时间通常不足5min,难以维持稳定的反应温度,因此在该工艺中应用受限。此外,采用化学处理水的湿式脱硝系统还面临废水处理等附加难题,导致整体处理成本较高。

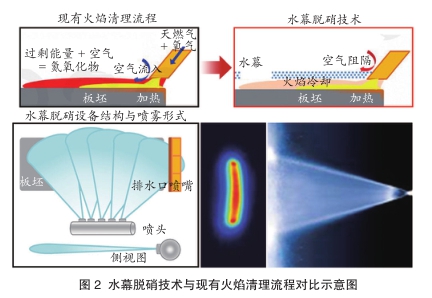

为此,浦项光阳厂研发了水幕脱硝技术,旨在克服现有脱硝设备在火焰清理场景中的局限性,有效抑制因外部空气渗入所引发的空气污染物排放,进而改善作业环境。该技术的工作原理是在火焰清理机产生的火焰附近,尽可能近距离地形成一道水流屏障。该水幕可最大限度地阻隔外部空气的流入,从而从源头上抑制氮氧化物等污染物的生成(图2)。在确保板坯质量不受影响的前提下,该技术显著减少了因空气渗入导致的污染物排放。同时,相较于传统脱硝设备,其年运营成本亦大幅降低。

2 研发过程

在研发初期,项目团队通过现场试验评估水幕脱硝技术在实际火焰清理流程中的适用性。项目团队与现场脱硝系统操作人员密切协作,探索了多种设备安装方案。在确定安装方式后,随即安装喷淋喷嘴并开展测试。

由于该技术需在短时间内消耗大量水资源,而现有供水基础设施难以满足需求,项目团队在现场临时搭建了水箱与水泵系统,通过循环储水,构建最优的测试环境。

若形成水幕的水滴粒径过小,则不仅无法有效阻隔外部空气,还可能被吸入火焰清理机后方的集尘罩内,从而无法实现预期的污染物减排效果。在早期测试阶段,因水滴粒径控制不当,项目团队经历了多次试错。但通过反复调整喷淋压力与喷嘴结构设计,最终成功优化了水滴粒径,实现了对外部空气的有效隔离,验证了该技术的可行性。

测试成功后,需要确定实际运行状态下,喷淋设备的最优安装位置。该技术的核心在于尽可能靠近火焰实施喷水,但由于各工厂工况存在差异,即便是同类型火焰清理机,其结构与作业条件亦不完全相同,导致安装标准难以统一。此外,火焰温度极高,无法在作业过程中实时监测火焰表面是否被水幕充分覆盖。

为解决上述问题,项目团队在每次作业结束后,均对氮氧化物浓度及板坯表面质量进行反复检测,最终为各工厂精准确定了最有效的设备安装位置。

3 效益分析

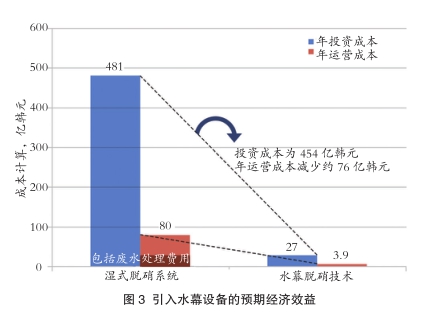

新建一套传统湿式脱硝系统的总投资额为481亿韩元,年运营成本(含废水处理费用)约为70-80亿韩元。相比之下,水幕脱硝技术的总投资额仅为27亿韩元,年运营成本为39亿韩元。与传统湿式脱硝系统相比,该技术可节省投资成本454亿韩元,每年节约运营成本约76亿韩元(图3)。此外,该技术确保了生产流程在符合现行环境法规的前提下稳定运行,使现场设施无需承担停产风险。

- 相关新闻