1 前言

在钢的连铸过程中,保护渣(Mold Flux)承担着多重关键功能,包括提供铸型与铸坯之间的润滑、实现均匀传热、防止钢液氧化与保温,以及吸收和溶解非金属夹杂物(如Al2O3夹杂物)等。此外,研究表明,保护渣性能与其结晶行为密切相关,保护渣的结晶程度、晶相种类及晶体尺寸等微观结构特征,会显著影响其热阻、润滑性能以及对夹杂物的容纳能力。

在实际连铸过程中,受多种因素影响,如结晶器振动、液面波动、钢液流动状态变化、保护渣的周期性添加及连续铸造过程本身,保护渣的温度往往呈现周期性波动。这种周期性的温度变化可能导致其结晶行为显著不同于常规稳态条件下的结晶行为。

然而,目前针对周期性温度波动条件下保护渣结晶行为的研究仍较为匮乏。因此,本研究旨在从“周期性温度波动”的角度,深入探究保护渣的结晶行为,揭示其内在机理。

2 试验方法

由于保护渣在实际生产中的加热/冷却速率可高达约210℃/s(相当于结晶器振动条件下的典型速率),传统热容量较大的电炉难以实现如此快速的热循环。因此,本研究采用热电偶法(Hot-Thermocouple Method)进行试验。该方法仅需约1mg的试样,能够实现快速加热与冷却,非常适合模拟高动态热条件下的行为。

本研究选用67CaSiO3-33Li2SiO3(mol%)作为保护渣模拟试样,利用热电偶法对其结晶过程进行原位观察。首先将试样加热至1600℃,确保其完全熔融均一;随后以1000℃/min的冷却速率降温至1050℃,并在此温度基础上施加不同条件的周期性温度波动(振幅:10-50℃;周期:4-3000s)。

试验中将首次在熔体中观察到晶体析出的时刻定义为“结晶开始时间”,时间零点设定为试样温度达到1050℃的瞬间。

3 试验结果与分析

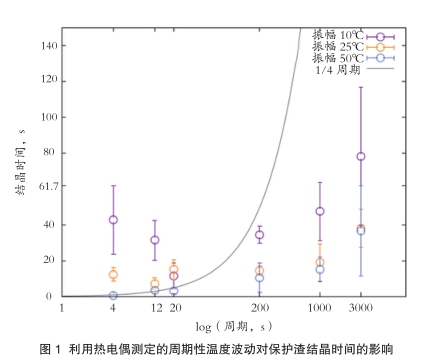

图1展示了温度波动周期对结晶开始时间的影响。在无温度波动的等温保持条件(1050℃)下,结晶开始时间为61.7s;而在施加周期性温度波动的条件下,结晶过程均显著加速,表明周期性温度波动对结晶具有促进作用。

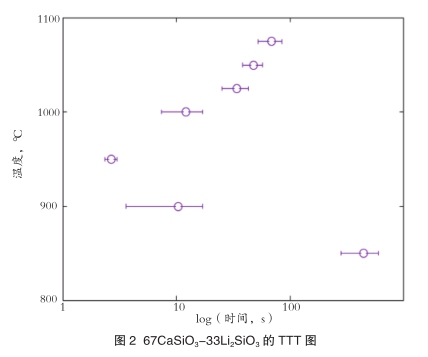

结晶过程主要由形核与晶体生长两个阶段构成。从定性角度分析,形核速率受过冷度和原子扩散能力的共同影响。为深入揭示这些因素的影响机制,研究绘制了该模拟保护渣的TTT(Time-Temperature-Transformation,时间-温度-相变)曲线(图2)。

由图2可知,形核阶段主要受过冷度控制,即较大的过冷度有利于晶核的形成与稳定。而晶体生长则受扩散过程支配,说明原子在液相中的迁移能力是限制晶体长大的关键因素。

综合以上分析可以推断,周期性温度波动通过交替创造较高的过冷条件与扩散条件,增强了形核驱动力并优化了原子迁移环境,从而整体上加速了结晶过程。

4 结论

本研究表明,连铸过程中保护渣所受的周期性温度波动并非次要因素,而是显著影响其凝固行为的关键动态条件。通过采用热电偶法对模拟保护渣(67CaSiO3-33Li2SiO3)进行试验,发现在振幅10-50℃、周期4-3000s的温度波动下,结晶开始时间较等温条件(1050℃下61.7s)普遍缩短,证实了周期热扰动对结晶具有明确的促进作用。

研究表明,这一现象源于波动过程中冷却阶段形成的高过冷度促进了晶核形成,而加热阶段则加速了原子扩散,推动了晶体生长,两者交替协同,从而在整体上优化了结晶动力学。这一发现不仅深化了对连铸保护渣非稳态结晶行为的理解,也为实际生产中通过调控工艺参数来改善保护渣性能、提升铸坯质量提供了理论依据。