1 前言

随着能源挑战日益严峻及焊接结构向大型化发展,对厚钢板的高强度、高韧性提出了更高要求。然而,材料性能不仅取决于宏观力学指标,其微观织构(晶体取向的分布)的影响也日趋凸显。织构的形成是加工、再结晶与相变等多过程耦合作用的结果。在厚钢板的热连轧与控制冷却工艺中,这些因素共同主导了最终的组织状态。

在实际生产中,每一阶段形成的织构都会继承并影响下一阶段的演化,使得整体织构的形成过程极为复杂。此外,再结晶与热轧中的微观现象难以直接观察,且热轧阶段形成的织构常在后续相变中发生“表观消失”,为通过试验手段定量追踪织构演化带来了巨大困难。若仅依赖调整加热或轧制参数等传统试验方法,对织构进行有效调控存在局限性。

另一方面,在控轧厚钢板中,常形成高强度相与低强度相共存的复相组织,且织构沿板厚方向呈现梯度分布,直接影响材料的力学性能。因此,发展一种能够同时预测织构演化、厚度分布特征及其与力学性能关联的分析方法,已成为当务之急。

本研究使用晶体塑性有限元法(CPFEM)。该方法能同时考虑宏观塑性变形与晶粒尺度的滑移机制,用于评估控轧条件对织构演化的影响,以及织构对局部变形行为的作用。

2 试验方法

研究采用动态显式算法(ABAQUS Explicit)进行热-力耦合可逆轧制模拟,假设变形发生在未再结晶奥氏体单相区。为体现温度效应,采用了基于位错密度的晶体塑性本构模型,并通过参数调整使其应力-应变曲线与广泛应用的美坂塑性曲线吻合。

图1展示了通过CPFEM模拟得到的钢板中心层织构演变结果(采用Bunge表示法,φ2=45°截面)。将模拟获得的变形织构依据Kurdjumov-Sachs(K-S)取向关系进行相变预测后,所得相变织构与实际厚钢板产品的实测结果高度一致。

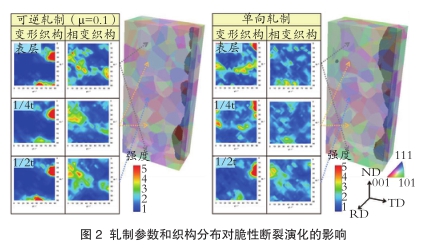

进一步评估了轧制条件对表层织构的影响(图2)。在可逆轧制中,将摩擦系数从0.4降至0.1,可有效抑制表层剪切变形,从而在整个板厚方向获得均匀的织构。反之,若采用单向(串联)轧制,则表层会显著形成γ纤维织构(Φ≈56°,{111}//ND)。表明,摩擦系数与轧制路径是调控表层织构的关键工艺参数。

基于上述两种工艺预测的相变织构,研究进一步提取不同厚度位置的晶体取向,构建Voronoi多晶体模型,并耦合晶体塑性FFT方法与梯度增强的相场断裂模型进行脆性断裂模拟。

模拟发现,两种工艺下的脆性裂纹断面(图2中黑色区域)在板厚方向均非直线,而是呈现波浪状分布,且因织构的厚度差异,裂纹前沿波形也不同。已知厚钢板中的脆性裂纹前沿常呈现“拇指状”或“分叉钉状”,但其成因一直不明。本模拟在单向轧制条件下成功再现了分叉钉状裂纹,推测轧后残留的γ纤维织构可能促进了该形态的形成。这明确揭示了板厚方向的织构分布是决定脆性裂纹前沿形貌的关键材料因素之一。

3 试验结果

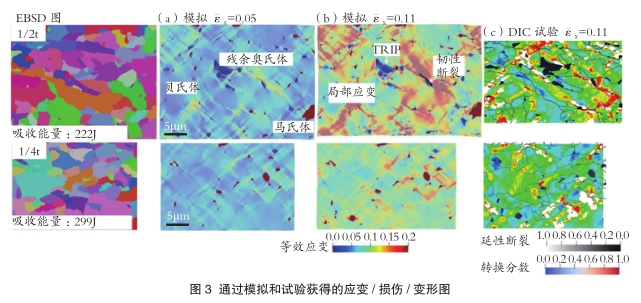

研究以贝氏体 MA(马氏体-奥氏体岛状组织)复相高强厚钢板为对象,开展了耦合变形、断裂与TRIP相变的晶体塑性模拟。通过将EBSD图像直接作为初始组织输入,该介观尺度模拟能以与实际组织相同的分辨率,再现基体的局部变形、硬质MA相的相变诱发,以及硬质相周围的延性断裂起始位置(图3)。

通过与数字图像相关法(DIC)获得的实测局部应变场对比,模拟结果在变形趋势上得到了验证。研究发现,亚稳奥氏体在MA组织内于塑性变形初期即开始相变,受周围基体应力影响,转变为硬质马氏体,并与粗大马氏体一同成为延性裂纹的潜在起源,且该过程表现出显著的非均匀性。

对比不同板厚位置(对应不同夏比冲击功)的微观组织,发现其局部变形行为存在差异。织构分析表明,在板厚中心区域,织构集中于典型的轧制织构α纤维与γ纤维;而在靠近表层的1/4厚度处,由于热轧剪切作用的影响,两种纤维织构的强度均减弱。

这表明,复相钢优异的成形性与韧性,不仅源于硬质相的分布与尺寸,基体织构的特征同样扮演着重要角色。

4 结论

在深入揭示钢铁材料组织形成与性能表现机制的研究中,尤其对于那些难以直接观测的过程,数值模拟的预测能力至关重要。

晶体塑性分析虽属介观尺度方法,但通过融合EBSD等先进表征技术提供的真实微观组织信息,能够在追踪微观组织演变历史的同时,准确把握宏观变形行为。因此,该方法有望成为连接“纳米结构-宏观性能”的跨尺度桥梁分析中的核心技术,为未来材料设计与工艺优化提供强有力的理论工具。