1 前言

大气环境下,电阻点焊接头的强度和断裂形态因载荷加载模式不同而有很大变化。由于焊接部位的组织非常复杂,且各组织对氢的敏感性也不同。因此可以认为载荷加载模式也会影响延迟断裂行为。

此前的研究报告报道,对于以剪切模式为主的超高强度薄钢板拉伸剪切接头,其延迟断裂行为受载荷值和焊核直径影响显著,且延迟断裂裂纹沿焊接热影响区扩展。然而,关于以剥离模式为主的L型接头和十字接头的相关研究却鲜有报道。因此,本研究调查了超高强度薄钢板L型接头的延迟断裂行为。

2 试验方法

试验用材是抗拉强度1180MPa、厚度t =1.4mm、宽度30mm的超高强度铁素体 马氏体双相钢(DP钢)。将试验钢板加工成弯曲半径R为5mm的L形试料后,将两片重叠进行点焊。使用端部直径为6mm的DR型Cr-Cu电极和直流电源,以目标焊核直径分别为3√t、4√t和5√t对应的电流值和通电时间进行电阻点焊。

在大气环境下,对这些焊接接头进行L型拉伸试验。在载荷约1kN时显示载荷下降。根据该载荷下降和最大L型拉伸载荷(3√t材:1.3kN、4√t材:2.2kN、5√t材:2.8kN),确定了恒载荷试验的加载载荷范围。与此前研究的拉伸剪切接头类似,将此焊接接头置于25℃的3.0%NaCl+0.3%NH4HCN水溶液中,在目标电流密度为5A/m2的条件下进行阴极充氢恒载荷试验,观察试样断口形貌。

3 试验结果与分析

对L型焊接接头进行阴极充氢恒载荷拉伸试验表明,

随着加载载荷的增加,试样的断裂时间缩短;随着焊核直径的增大,试样的断裂时间延长。与此前研究的拉伸剪切接头试样的断裂时间相比,L型焊接接头进行阴极充氢恒载荷拉伸试验试样的断裂时间没有显著差异,由此可知,加载载荷和焊核直径对L型接头断裂时间的影响很小。

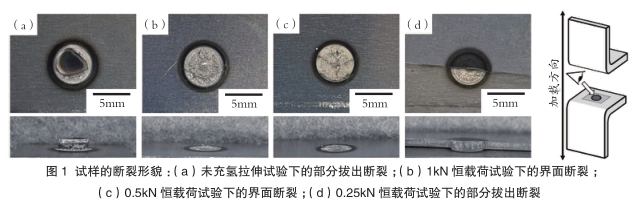

如图1(a)所示,大气环境下的L型拉伸试验中4√t材试样在焊核外周附近发生断裂,而阴极充氢恒载荷试验的4√t材试样在0.5kN以上载荷加载下,在焊接界面处发生断裂(图1(b)、(c))。在0.25kN载荷加载下,残留约一半焊核,发生部分拔出断裂(图1(d))。

与大气环境下的L型拉伸试验不同,在恒载荷试验中,无论加载载荷大小,均发生整体或局部的焊接界面断裂,并且是脆性断裂。加载载荷0.5kN和1kN时,试样在载荷下降前后没有发生宏观断裂形态的变化。载荷大于0.5kN时,焊接部位自身的氢脆引起界面断裂。载荷为0.25kN时,随着断裂时间(即充氢时间)的增加,试样基材发生脆化,导致裂纹在基材部位扩展、传播后断裂。这表明,在以剥离模式为主的L型接头中,微观组织的延迟断裂敏感性也存在差异。4√t 材料的宏观断口特征在 5√t 材料中也得到同样确认,而 3√t 材料在所有加载载荷下均呈现界面断裂。

4 结论

综上所述,超高强度薄钢板L型接头的延迟断裂行为及延迟断裂裂纹扩展,与拉伸剪切接头的相应行为并不总是一致,组织与载荷加载模式的影响很大。