1 前言

在全球碳减排压力加剧、能源成本持续波动的背景下,钢铁行业正面临提升能效、降低运营成本与增强环境合规能力的多重挑战。作为典型的高能耗产业,钢铁生产过程中存在大量可回收的余热资源。有效利用这些余热不仅有助于减少化石燃料消耗和温室气体排放,还可显著提升工厂整体能源效率与经济竞争力。本文系统梳理钢铁制造各环节的余热特性、回收潜力及主流技术路径,并探讨其在现代钢厂能源管理中的战略价值。

2 钢铁生产中的能源消耗与余热现状

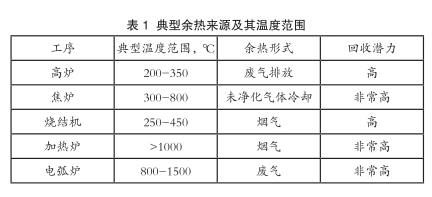

钢铁冶炼涵盖高炉(BF)、转炉(BOF)、电弧炉(EAF)、烧结、焦化及再加热等多个高热负荷工序。据统计,约20%-30%的输入能量以废热形式通过烟气、冷却水或辐射途径散失至环境中。若未加以回收,此类能量损失将直接转化为运营成本增加与碳排放上升。表1数据表明,钢铁厂具备广泛的中高温余热资源,为实施系统性余热回收提供了良好基础。

3 余热分类与回收技术路径

根据温度水平,钢铁厂余热可分为:高温余热(>500℃),主要来自电炉、再加热炉及焦炉出口烟气,适用于发电或蒸汽生产;中低温余热(<500℃),常见于高炉煤气、烧结烟气及冷却系统,可用于预热助燃空气、工艺用水或驱动有机朗肯循环(ORC)系统。

主流余热回收技术包括:余热锅炉,用于高温烟气回收,产生饱和或过热蒸汽;热交换器与再生器,实现气-气或气-液间热量传递,常用于空气预热;有机朗肯循环(ORC)系统,适用于中低温热源,可将废热转化为电能;模块化省煤器与紧凑型换热单元,便于在现有产线中集成,投资回报周期短;智能热流监控与AI优化系统,结合实时传感器与预测算法,动态调整热回收策略,提升系统效率。

4 能源效率提升与综合效益

实施余热回收可带来三方面核心效益:

1)降低燃料消耗:通过预热助燃空气或原料,显著减少再加热与熔炼阶段的外购能源需求。

2)减少碳排放:每回收1GJ废热,可减少约80–100kgCO2排放。

3)增强能源自给能力:余热发电可部分替代外网电力,提升工厂在负荷高峰或电价波动期的运行稳定性。

此外,稳定的热供给有助于改善轧制、铸造等下游工艺的温度均匀性,间接提升产品质量一致性。尤为重要的是,这种主动式的能源管理正从合规要求转变为企业的战略竞争优势,那些系统性部署余热回收的钢厂,不仅实现了运营成本的显著下降,更在全球绿色供应链评级中占据了领先地位。

5 实施策略与优化路径

建议采用分阶段、渐进式部署策略:第一阶段,开展全厂热平衡审计,系统识别高潜力余热点;第二阶段,优先回收高温余热(如电炉、再加热炉),建设余热锅炉或ORC发电单元;第三阶段,整合中低温余热,用于物料预热、冬季供暖或区域供能网络;第四阶段,引入数字化管控平台,实现热流实时可视化、故障精准预警与能效闭环优化。这一路径特别强调了“从精准测量开始”的原则,即通过精密的热流测绘来发现传统审计

所忽略的隐蔽能耗点,从而全面挖掘节能潜力。该策略可在控制初期投资的同时,逐步释放节能潜力,提升项目经济可行性,并为后续部署更先进的技术奠定基础。

6 未来发展趋势

随着“双碳”目标推进,钢铁行业正加速向电气化、智能化与低碳化转型。未来十年,余热回收技术将与以下方向深度融合:氢冶金与混合加热技术:改变热源结构,对余热系统提出新适配要求;AI驱动的动态能效管理:基于数字孪生的热网络仿真与优化;模块化、标准化回收装备:降低中小钢厂技术门槛;余热耦合储热系统:提升能源调度灵活性,支撑可再生能源接入。这些创新将共同推动钢铁厂从单纯的生产者转变为智能的能源管理者,其能源效率边界将被持续拓展,从而深刻影响全球钢铁产品的成本结构、出口竞争力及环境合规水平。

7结论

余热回收已从辅助节能措施演变为钢铁企业实现能源竞争力与可持续发展的核心支柱。通过系统规划、技术集成与数字化赋能,现代钢厂可将传统“废热”转化为高价值能源载体,在降低碳足迹的同时提升运营韧性。未来,具备先进余热利用能力的钢铁企业将在全球绿色供应链中占据显著优势。

- 相关新闻