JFE钢铁公司开发汽车车架一体化部件冷冲压成型技术

信息来源:世界金属导报2025-12-23B01 时间:2025-12-23 00:00:00

近年来,汽车制造商普遍关注各类部件集成技术,例如采用铝压铸工艺的巨型压铸大型部件集成技术,以及像热冲压成型等中型部件集成技术,此类技术会先对钢材进行加热,再进行冲压成型,随后在模具内同时完成冷却与淬火,从而兼顾部件的成型性与强度。

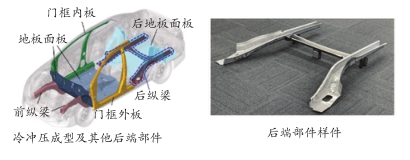

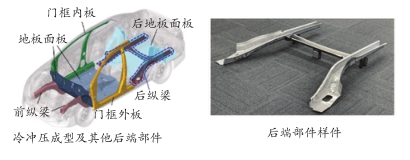

JFE钢铁公司研发出一种汽车车架后端部件的制造方案,该方案采用冷压成型工艺,将由超高强度钢板制成的零件进行集成并减少零件数量。这一方案不仅能提高汽车车架制造的生产效率、降低相关成本,还能提升部件的便携性,并且在该大型车架部件因碰撞损坏而需要维修时,可降低潜在的高额维修成本。

汽车车架后端部件的作用是在车辆发生追尾碰撞时对车身形成保护。该部件通常为大型模块化结构,尺寸约为长1600mm、宽1400mm、深140mm,一般由11个点焊零件组装而成。JFE钢铁公司的这项新技术能够在保证所需碰撞防护性能的前提下,大幅减少零件数量,仅需左侧件、右侧件和一个横梁件即可完成该部件的生产。

采用冷压工艺集成各类零件时,在对复杂零件进行冲压成型加工过程中,容易出现材料开裂、屈曲起皱以及尺寸精度下降等问题。JFE钢铁公司自主研发了系统化工艺JESOLVA?,可实现对强度高达1470MPa的超高强度钢板大型零件的复杂形状成型加工。

目前,JFE钢铁公司已将其激光拼焊板(TWB)技术与自主研发的冷冲压成型技术相结合,成功生产出集成了不同强度钢板零件的后车架组件。即便在小范围集成场景下,也能实现零件数量的缩减,进而提升汽车车架的生产效率并降低生产成本。

还没有评论,快来抢沙发!

- 相关新闻