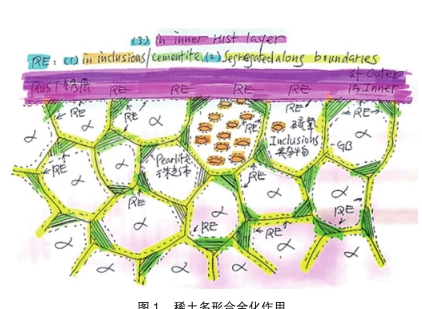

多形合金化(PMA)原理是指合金元素的原子尺寸、电负性、外层电子等因素决定了其在铁晶体中的存在状态。当缺陷存在时,合金元素的原子可能会以多种形态存在,并影响钢的特性。稀土多形合金化是指稀土元素在合金中以多种形态存在,通过与基体金属形成化合物或偏聚在晶界、相界等处,显著影响合金的微观结构和性能,如图1所示。

我国作为世界钢铁大国,全国粗钢产量已超10亿吨,占全球粗钢总产量的一半以上。然而,量大面广的普碳钢(占比约70%)面临着严重的腐蚀问题,据统计我国每年因腐蚀造成的损失约占GDP的3%-4%。为助推我国钢铁行业从高产量向高质量转型升级,新钢种的开发研制首先要解决的就是钢材的腐蚀问题。因此,如何突破传统方法进一步提高钢的耐腐蚀性能,同时合理控制经济成本,以绿色环保可持续的方式满足国民经济各行业对钢材耐腐蚀性能与需求多样化的要求,成为了开发新钢种任务中的重中之重。

随着钢的精炼与凝固方式的改变,一种被称之为“工业维生素”的金属受到广泛关注,即稀土元素(Rare Earth Element,简称REE)。自20世纪20年代起,美国科学家首次将稀土加入到钢中,各国研究学者经过近百年的不懈努力,对稀土在净化钢液、变质夹杂物及合金化作用等方面,取得了丰硕的研究成果。我国作为世界上稀土资源和产量最多的国家之一,将稀土列为战略资源。自20世纪50年代起,我国科研工作者们围绕稀土净化钢液和变质夹杂物工作展开了深入而充分的研究,并将稀土广泛应用在钢液中用于脱氧脱硫,控制硫、氧夹杂物的形态,从而显著提高钢材的耐腐蚀性、韧性、抗疲劳性、耐热性等。因此,在传统钢铁材料中,稀土“点石成金”的作用不可忽视。

在钢中应用稀土多形合金化技术,探究钢中微量稀土元素的赋存与踪迹,显著改善量大面广的普碳钢的耐蚀性,形成具有我国特色的稀土耐蚀普碳钢技术。钢中稀土多形合金化作用主要体现在以下几方面。

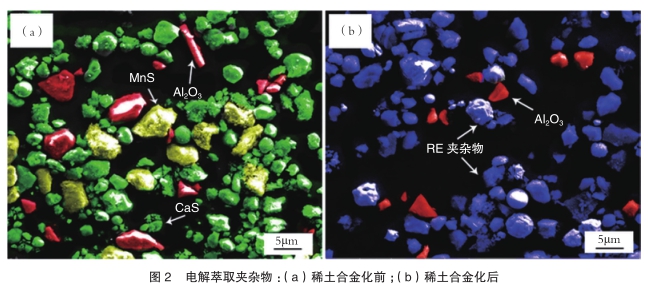

一、稀土夹杂物变性技术,降低钢铁材料点蚀发生

通过在钢中加入一定含量的稀土元素,显著改变了夹杂物性质及状态,夹杂物类型从MnS、Al2O3向稀土氧化物、硫化物或复合夹杂物转变,夹杂物发生了显著的细化和球化,有效降低了夹杂物与基体间的电极电位差,减小了点蚀倾向,如图2所示。

二、稀土界面偏聚降低界面能,提高晶界结合力,避免局部腐蚀

稀土镧的原子半径为2.74Å,铈的原子半径为2.7Å,而铁原子半径为1.72Å。稀土的原子半径约为Fe原子的1.5倍,很难以置换固溶体的形式在钢中稳定存在,更趋向于偏聚在能量更高、排列不稳定、缺陷更多的界面上。稀土大原子的界面偏聚能够显著降低界面能,在大气腐蚀条件下有效避免局部腐蚀的发生。

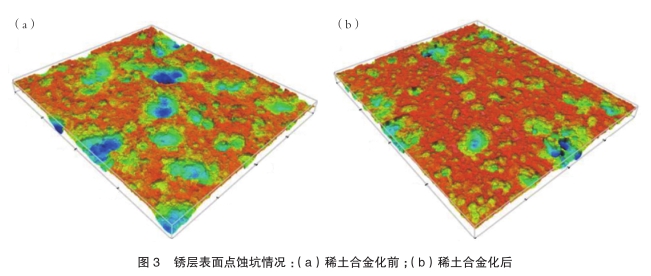

三、稀土促进钢表面形成稳定致密锈层,阻碍腐蚀发生

钢中加入的稀土会向锈层与基体界面偏聚,增加锈层与基体结合力及附着强度,提高锈层致密性,见图3。同时,形成稳定的α-FeOOH,有效隔绝钢的基体和腐蚀环境的接触,达到“以锈防锈”减缓腐蚀速率的目的。

综上,将稀土多形合金化技术应用于普碳钢中,显著提高了其耐腐蚀性能,相比传统普碳钢耐蚀性提高了30%-50%,达到耐候钢水平。基于上述理论技术,相继开发了线材、热轧卷板、中板、螺纹钢、管材、型钢等适用于不同领域的新型稀土耐蚀普碳钢系列钢材。强度级别覆盖195-550MPa,可满足我国大气腐蚀等级C1-C3的环境要求。(廉心桐 董瀚)