1 前言

在炼钢过程中,铝(Al)被广泛用作脱氧剂。脱氧反应生成的氧化铝(Al2O3)中,有一部分会以夹杂物的形式残留在钢水中,在连铸过程中可能导致水口堵塞。这种堵塞现象不仅会降低钢材质量,还会引发操作故障并增加成本。

作为解决水口堵塞的对策,向钢水中添加钙(Ca),将氧化铝夹杂物改性为低熔点夹杂物的方法被认为是有效的。然而,当钢水中存在硫(S)时,会析出硫化钙(CaS),成为新的水口堵塞诱因。此外,对于硫存在下钙处理后氧化铝夹杂物的改性过程,目前尚未完全阐明。

本研究旨在评估硫存在下氧化铝夹杂物的改性行为,并明确其作用机制。

2 试验与分析方法

研究设计了三个阶段的试验,具体如下:第一阶段,向钢水中投入铝粒,保温5-30min,以促进氧化铝夹杂物的生成与长大。第二阶段,制备钙硅(Ca-Si)合金,将其投入含有氧化铝夹杂物的钢水中并保温规定时间,使氧化铝夹杂物改性为低熔点、无害的夹杂物。第三阶段,将钙硅合金添加到含有硫和氧化铝夹杂物的钢水中,保温一定时间。

试验过程中,气氛采用氩气(Ar),试验温度设定为1873K(1600℃)。试验结束后,采用惰性气体熔融-非分散型红外吸收法分析钢水中的氧浓度;同时,利用能量分散型X射线光谱扫描电子显微镜(SEM-EDS)和电子探针显微分析仪(EPMA),对夹杂物的尺寸与成分进行分析。

3 结果与讨论

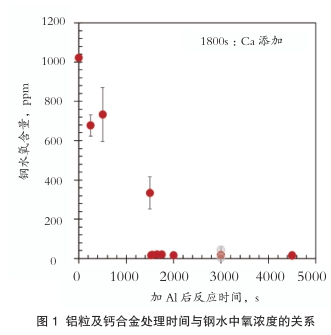

第一阶段的试验结果总结如下。图1展示了铝粒及钙合金处理时间与钢水中氧浓度的变化关系。添加钙合金10min后,钢水中的氧浓度显著降低,并达到稳定值。此后,即使延长保温时间,氧浓度也未出现明显变化。

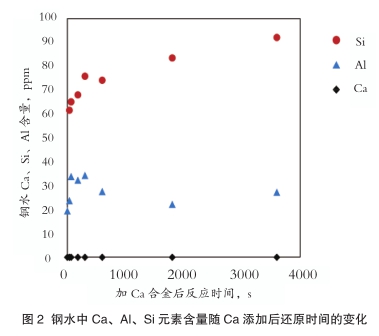

同时,本研究还评估了钢水中主要元素(钙、铝、硅)的浓度随时间的变化情况,结果如图2所示。试验表明,硅(Si)浓度因在钢水中的逐渐溶解而随时间不断增加;另一方面,铝(Al)浓度因钙对氧化铝(Al2O3)的部分还原作用,在试验初期有所上升,随后随着钙铝酸盐的形成而下降;由于钙的蒸气压较高,在1873K的高温条件下,钙会迅速蒸发,导致钢水中的钙(Ca)浓度始终处于检测限以下。

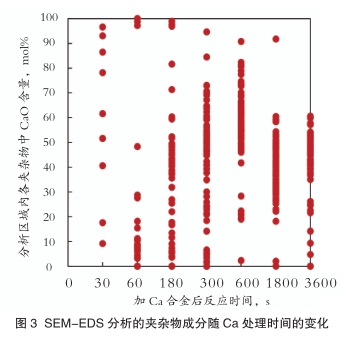

此外,通过SEM-EDS自动分析,对夹杂物成分进行了检测。在1mm×1mm的测量范围内,本研究检测了所有直径≥1μm的夹杂物并分析其成分,结果如图3所示。

图3呈现了添加钙硅合金后,随钙处理时间延长,夹杂物中氧化钙(CaO)含量的变化趋势。结果证实,添加钙硅合金后,氧化钙会迅速在氧化铝夹杂物表面富集,使得短时间内夹杂物中的氧化钙含量急剧增加;但随着反应的持续进行,由于钙的蒸发,夹杂物中氧化钙的含量又呈现出下降趋势。

4 结论

研究表明,在含硫钢水中通过钙处理对氧化铝夹杂物进行改性时,钙会迅速在氧化铝表面富集并形成钙铝酸盐,导致夹杂物中氧化钙含量短期内急剧上升;但由于高温下钙的蒸发损失,随着反应时间延长,氧化钙含量会逐渐下降,同时硫的存在可能促使硫化钙析出,成为新的水口堵塞风险因素。钙处理的长期改性效果仍需进一步控制工艺参数以稳定实现。