2021年,日本钢铁制造商JFE钢铁公司宣布了其“数字化转型(DX)战略”,旨在实现从 “数量向质量” 的转变。为了实现创新性的生产力提升,JFE钢铁公司在所有生产流程中大力推进信息物理系统(CPS)、远程操作、自动化以及机器人的应用。 未来JFE钢铁公司将继续以 “数字GX(绿色化转型)” 为方向发展数字技术。

1 信息物理系统概念

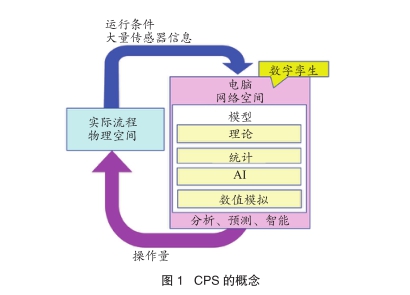

CPS是一种将从实际生产过程(物理空间)收集的运行条件和传感器数据传输到计算机(网络空间),在网络空间创建与物理空间等效的模型(数字孪生),并从分析预测中反馈能够改善实际制造过程的操作量的系统,见图1。

网络空间中的数字孪生是CPS的核心技术,借此能够了解实际无法观测到的设备内部状态,并预测其未来状态。通过基于预测在物理空间进行适当操作,能够实现以往无法达成的稳定运行和生产效率提升。

2 高炉的信息物理系统

高炉的高效稳定运行对于减少二氧化碳排放极为重要。然而其内部状态无法直接观察或测量,且高炉状态会因原料特性的变化而改变。传统上,高炉的操作基于经验丰富的操作人员的知识和判断。近年来,高炉操作对进一步减少二氧化碳排放提出了要求,因此需要更先进的控制技术。

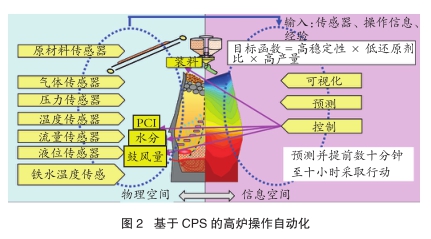

为此,JFE钢铁公司构建了一个CPS系统,该系统利用从实际高炉收集的传感器数据掌握炉况,并通过内部模型实时预测未来情况。系统会自动执行与高炉操作中重要的铁水温度和透气性控制相关的最佳操作动作。借助该系统,可使用代表炉内反应和传热现象的物理模型实时预测未来12小时内的铁水温度。与此同时,通过对高炉内压力测量数据应用统计方法,利用异常预测技术建立了透气性控制方法,见图2。

3 利用数字孪生通过设备设计优化焦炉燃烧

由于焦炉能耗高且二氧化碳排放量大,JFE钢铁公司西日本工厂通过利用数字孪生技术进行设备设计,对焦炉的燃烧进行了改进。

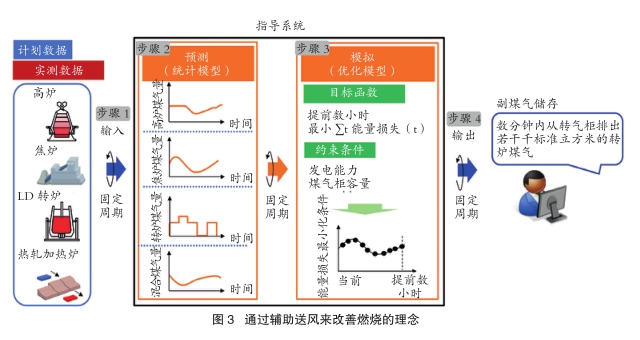

从网络空间中反映目标焦炉具体结构的数字孪生信息发现,由于部分燃烧空气不足,导致出现未燃烧燃料,这影响了燃料消耗率。过去,焦炉内的空气量是针对整个焦炉进行调节的。然而,通过数字孪生进行的验证证实,局部控制空气供应的方法对高效运行有效,并且成功实现了燃烧辅助空气量的优化计算,见图3。

基于这一成果,该公司构建并实际应用了利用现有设备的辅助空气供应系统。通过优化燃烧,实现了约5%的燃料使用量降低和每年6600吨二氧化碳减排。尽管焦炉能耗高、二氧化碳排放量大,但预计它们在短期内仍将继续运行。利用能够真实再现实际设备的数字孪生进行运行研究,有助于实现高效运行,在二氧化碳减排方面发挥重要作用。

4 总结

将从数字孪生获取的信息应用于CPS的控制系统,能够实现与部分经验丰富的操作人员相当甚至更高的效率。此外,将数字孪生融入设备设计过程,在虚拟空间中可视化无法在现实世界中掌握的设备内部状态,可以进行大量的原型设计和测试,有助于显著缩短开发周期,并对生产过程的高效开发和运行产生创新效果。

在近期数字技术飞速发展以及2050年实现碳中和的挑战背景下,钢铁行业正面临变革时期。JFE钢铁公司将这一时期视为发展机遇,致力于开发利用数字技术的创新工艺。

同时,为获得竞争优势,在包括现有业务转型和新业务创建在内的所有业务领域,JFE钢铁公司都将积极利用数字技术。特别是CPS及其核心技术数字孪生,非常有助于不使用化石燃料以实现碳中和的燃烧及加热技术的开发,并且适用于钢铁生产流程。今后,CPS不仅在数字化转型(DX)中,而且在GX发展中都将发挥重要作用。