采用扫描电镜和热力学计算等方法研究了21%Cr超纯铁素体不锈钢连铸过程中水口结瘤的形成原因。结果表明:21%Cr超纯铁素体不锈钢水口结瘤物共三层,内层为Al-Ti-O,中部为冷钢和Al2O3夹杂物的混合物,堵塞物外层主要为冷钢层;中间包中夹杂物主要类型为Al2O3,夹杂物类型跟堵塞物基本是一致的,Al2O3夹杂物是导致水口结瘤的主要原因。通过对形成原因的探究,提出了解决水口结瘤问题的措施。

21%Cr超纯铁素体不锈钢属于中高铬超纯经济型铁素体不锈钢,其通过增铬、降碳、氮等元素,同时添加钛、铌和铜元素来提高耐腐蚀性能和成形性能。21%Cr超纯铁素体不锈钢具有与奥氏体不锈钢相近的优良耐腐蚀性能,在较多领域可替代304不锈钢,跟304相比,具有更优越的耐氯离子腐蚀性能。

此外,21%Cr超纯铁素体不锈钢还具有铁磁性、导热系数高、热膨胀系数小、屈服强度高、加工硬化倾向小等显著特点。目前,21%Cr超纯铁素体不锈钢已经广泛地应用于家用制品、车辆部件、建筑装饰、电梯面板、电子器件等领域。

该钢种在实际生产过程中,所面临的技术难题是连铸过程中浸入式水口的结瘤和由于夹杂物导致的钢材表面缺陷。水口结瘤对21%Cr超纯铁素体不锈钢连铸多炉连浇的正常生产带来严重影响,影响铸坯和钢材的质量。

含钛不锈钢的水口结瘤问题国内外的科技工作者已经开展了大量研究,但是对于21%Cr超纯铁素体不锈钢水口结瘤问题还未见报道,因此本文对生产的21%Cr超纯铁素体不锈钢水口堵塞物进行分析,采用扫描电镜对水口堵塞物进行了系统的检测观察,并结合热力学计算找出了水口堵塞的原因。该研究对于高铬铁素体不锈钢连铸的稳定生产和钢材产品质量的提高有重要现实指导意义。

1 研究方法

21%Cr超纯铁素体不锈钢采用AOD-VOD-LF-CCM冶炼工艺:以高炉铁水为原料,经过脱磷预处理后直接兑入AOD进行冶炼。

在AOD转炉中进行脱碳和脱氮处理,C含量目标值0.20%-0.50%,N含量目标值小于0.01%,AOD还原采用硅铁还原。AOD出钢后进行扒渣,扒渣后吊入VOD进行深脱碳和深脱氮,VOD还原采用铝还原,然后将钢液转入LF炉进行钙处理和钛、铌合金化,当成分和温度达到要求后,将钢液运至连铸平台进行浇铸。出现水口结瘤、絮死的21%Cr超纯铁素体不锈钢炉次成分见表1所示。

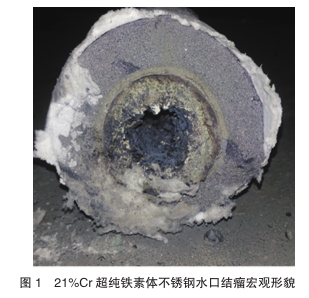

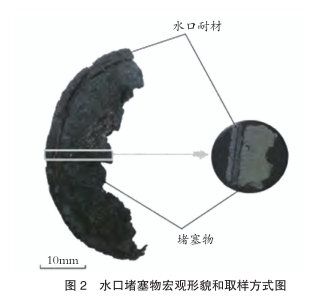

图1为21%Cr超纯铁素体不锈钢水口结瘤、絮死后的宏观形貌。 从图1可以看出,该水口结瘤十分严重,结瘤物将水口基本完全糊死。为了研究水口堵塞机理,将堵塞水口纵向切下一块试样进行研究,取样位置如图2左侧中矩形线圈所示。

对水口试样进行加工镶样,依次在60#、240#、600#、1000#、2000#砂 纸上进行细磨,然后用粒径为1.5μm的抛光膏进行干抛,最后用清水抛光,消除试样上可能残留的抛光膏,抛光完毕后,用酒精棉球擦拭试样表面并用吹风机吹干表面。采用扫描电镜对水口堵塞物进行形貌观测和成分的定性分析,确定堵塞物的类型、尺寸、形态及分布。

2.研究结果

2.1 水口结瘤物检测结果

从21%Cr超纯铁素体不锈钢水口堵塞物宏观形貌可以看出,堵塞物共分为3层。

从图3可以看出,紧挨着耐材表面处的堵塞物内层主要元素为Al、O和Ti。这一层氧化物可能来源于冷钢与耐材间的反应,钢中活度较高的还原性元素铝和钛易于与耐材中的氧进行反应,进而形成Al-Ti-O层。内层结瘤物主要为树枝状,相互结合不紧密。

图4为堵塞物中部微观形貌和X-射线能谱面扫描。

从图4可以看出,堵塞物中部主要元素为Al、O、Cr和Fe。絮状物主要元素为Al和O,可以判断为纯的Al2O3夹杂物。絮状物周围为冷钢成分,因此堵塞物中部为冷钢和Al2O3夹杂物的混合物。冷钢中Al2O3夹杂物聚集明显,尺寸较大,这些大尺寸聚集型的簇状Al2O3夹杂物有可能直接来源于钢液中。

从堵塞物外层微观形貌和X-射线能谱图可以看出,堵塞物外层主要为冷钢层。

2.2 中间包中夹杂物

为了进一步探究21%Cr超纯铁素体不锈钢水口结瘤物的产生原因,对中间包中夹杂物进行检测分析。检测结果是,中间包中夹杂物主要有两种类型,分别为MgO·Al2O3-CaO-Ti O2和Al2O3。MgO·Al2O3-CaOTiO2类夹杂物尺寸较小,都在10μm以内。Al2O3夹杂物尺寸较大,尺寸都在50μm以上,夹杂物呈絮状或簇状分布,中间包中夹杂物类型跟堵塞物基本是一致的。

通过对21%Cr超纯铁素体不锈钢水口结瘤物各层成分和形貌分析,以及中间包中夹

杂物检测分析,可以得出造成水口结瘤的主要原因是Al2O3夹杂物在水口内壁不断聚集。

具体产生过程如下:本炉次21%Cr超纯铁素体不锈钢钢水纯净度差,钢液中存在大量Al2O3夹杂物,尤其是尺寸大于50μm的絮状和簇状夹杂物。钢液从水口内经过,钢中活度较高的还原性元素铝和钛易于与耐材中的氧进行反应,进而形成Al-Ti-O层。结瘤物内层主要为树枝状,相互结合不紧密,粗糙的表面为Al2O3夹杂物提供了附着的机会。

随着浇铸过程继续进行,钢液中絮状夹杂物附着在初始层上面的空隙中,随着堵塞层逐渐增大,形成一些大的洞口,引起钢液在里面短暂的停留,形成了中部絮状物和冷钢的混合层。

随着钢液凝固和夹杂物的析出长大,导致冷钢层不断长大,结瘤物外层主要为冷钢。

3讨论

原始钢液中含有较多的高熔点Al2O3夹杂物,导致钢液容易形成初始冷凝层,随着连铸的进行,钢中夹杂物不断在粗糙的水口内表面堆积长大,直至浇钢中断。Al2O3夹杂物的去除和彻底变性仍是解决水口结瘤的关键。

下面结合热力学计算,对Al2O3夹杂物在超纯铁素体不锈钢冶炼过程中产生机理进行分析。同时,LF 精炼过程是控制钢中夹杂物成分和性质的关键。对超纯铁素体不锈钢精炼过程Al2O3夹杂物的变性进行热力学计算,认识并掌握Al2O3夹杂物的控制条件,可以为生产实践中的夹杂物控制提供理论指导。

Al2O3产生的化学式为:

2[Al] 3[O]=Al2O3(s) ( 1)

?Gθ=-867703 222.7T(2)

α2

Al

?α3

O

l ogK=l og ———

αAl 2O3

45300

=- ——— 11.62

T(3)

根据表1、表2和公式(3)得到1873 K时超纯铁素体不锈钢中[Al]和[O]的平衡关系曲线如图5所示。从图5中可以看出,随着钢液中铝含量升高,氧含量依次降低。21%Cr为高铬超纯铁素体不锈钢,为降低钢液中氧含量,VOD采用铝脱氧,钢液中必然生成Al2O3夹杂物。

钙处理可以将钢中固态夹杂变性为液态铝酸钙,促

进夹杂物的上浮。随着钙加入量的不同,钢中Al2O3夹杂物会转变成多种形式的铝酸钙,其中12CaO·7 Al2O3、3CaO·Al2O3在炼钢温度下为液态,容易为炉渣吸附。

[Ca] Al2O3(s)=3(CaO) 2[Al] (4)

38348.723

l ogK= ————— -2.7 T

(5)

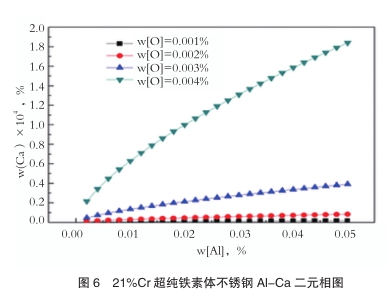

根据表1、表2和公式(5)得到1873 K时超纯铁素体不锈钢中[Al]和[Ca]的平衡关系曲线如图6所示。

从图6可以看出,钙还原Al2O3的平衡w[Ca] 随w[Al]的增大而增大。同时w[O]对钙还原Al2O3夹杂物的平衡[%Ca]影响较大。随着w[O]的增加平衡w[Ca]也逐渐增加,即需要钢水中溶解钙的质量分数增加。当w[Al]为0.02%时,钢液中平衡w[O]为0.003%。当w[O]=0.003%时,w[Al]=0.02%的平衡w[Ca]=0.002%, 因此,根据21%Cr超纯铁素体钢种的计算结果,钙处理过程钙的溶解质量分数临界值为0.002%。通过上述研究结果表明,为了缓解水口堵塞的形成,可采取以下措施。

1)VOD脱碳结束氧含量对钢中Si、Al和炉渣成分的变化有很重要的影响。因此通过优化VOD脱碳模型,避免过吹现象的发生。

2)提高VOD炉渣控制,保证炉渣成分的稳定性。炉渣成分不稳定,LF精炼过程炉渣、钢液成分不断变化,渣-钢间反应不断进行,Al2O3夹杂物不断生成。

3)LF钛合金化前喂入钙钡线进行钙处理,将钢中固态Al2O3夹杂物夹杂变性为液态铝酸钙,促进夹杂物的上浮。

4)喂线后弱吹氩时间≥20 min,促进夹杂物充分上浮。

5)连铸做好保护浇铸,防止钢液二次氧化。

4结论

1)21%Cr超纯铁素体不锈钢水口结瘤物共分为3层,内层为Al-Ti-O,来源于冷钢与耐材间的反应,中部为冷钢和Al2O3夹杂物的混合物,堵塞物外层主要为冷钢层。

2)中间包中夹杂物主要有两种类型,分别为MgO·Al2O3-CaO-TiO2和Al2O3。中间包中夹杂物类型跟堵塞物基本是一致的。

3)通过合理控制钢液中w[Ca]、w[Al]和w[O]含量,可以将固态Al2O3夹杂变性为液态铝酸钙。 (陈兴润 胡桓彰)