1 前言

近年来,汽车外观设计中锐利线条和复杂形状日益增加,使外板件成形时易出现表面褶皱等缺陷,需依赖感官评价检测。现有板材成形仿真广泛采用基于各向异性屈服函数的本构模型,但在描述IF钢(无间隙原子钢)等在双轴拉伸条件下表现出的更强加工硬化行为时存在局限,传统宏观模型难以充分再现。为此,本研究借助晶体塑性分析方法,探究IF钢在比例加载路径下的各向异性硬化行为,从滑移系几何配置、活动数量及相互作用微观机制出发,揭示宏观变形特性与微观结构演化之间的关系。

2 双轴拉伸分析

本研究采用晶体塑性有限元法(CPFEM)和Alamel模型,定量分析晶体取向、晶粒相互作用、不均匀变形及滑移系活动对变形行为的影响。

所用模型基于Hoc和Forest提出的理论框架。分析模型基于SEM-EBSD获取的组织图像数据,将晶体取向信息与有限元网格融合,各单元均被赋予实测的晶体取向。坐标系设定为:x(轧向RD)、y(横向TD)、z(法向ND)。双轴拉伸通过在x和y端面施加压力实现。

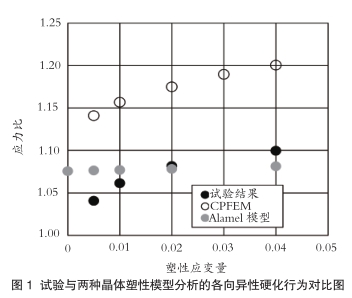

图1展示了单轴拉伸(x轴方向)与等双轴应力条件下的应力比,以及各向同性试验值。CPFEM模型应力值较高但再现了应力升高趋势,Alamel模型也有效再现了各向异性硬化行为。

3 活动滑移系与各向异性硬化行为的关系

晶体塑性有限元法(CPFEM)与Alamel模型的核心差异在于对滑移系间相互作用(潜在硬化)的处理方式,这可能是导致两者硬化行为预测差异的重要因素。为表征潜在硬化强度,本研究以激活滑移系的数量作为指标。

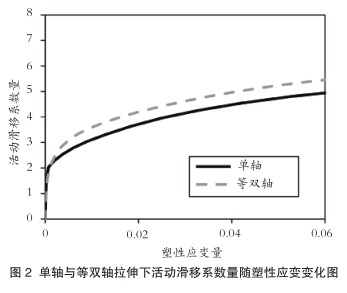

图2展示了晶体塑性有限元分析结果,在变形初期,单轴拉伸与等双轴拉伸条件下的激活滑移系数量基本一致,但随着变形推进,等双轴拉伸下活动的滑移系数量显著增多。通常认为,活动滑移系的数量越多,越容易产生潜在硬化。由于潜在硬化在整体硬化中常占主导,等双轴拉伸因而表现出比单轴拉伸更显著的加工硬化现象。

活动滑移系数量受滑移系晶体取向和织构的不同而发生变化。为此,本研究通过数值模拟虚拟调整织构类型,系统评估了织构对各向异性硬化行为的作用。基于前述有限元模型研究结果,采用了随机取向织构及{111}、{001}、{101}、{214}、{324}面织构(所有织构与钢板法向夹角均小于5°)。

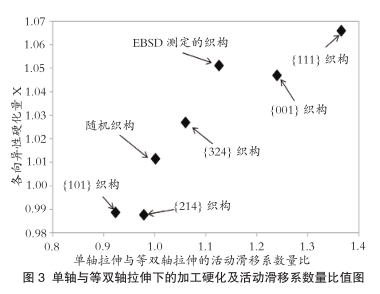

为量化各向异性硬化程度,定义指标X为等双轴方向点至原点的距离在等塑性功面上εp0 = 0.005与εp0 = 0.04时的比值,并推测其与激活滑移系数量相关。进一步计算了εp0在0.005至0.04区间内的平均活动滑移系数量比值(等双轴/单轴)。图3展示了由此获得的X与滑移系数量比之间的关系,{111}织构下X表现为等塑性功面扩张,而{101}或{214}织构下X接近1,呈收缩趋势。滑移系的活动比与各向异性硬化量之间存在良好的相关性。

各向异性硬化行为的产生,主要源于IF钢中特征性{111}织构(γ纤维)或较多的{001}织构,从几何上促使等双轴拉伸比单轴拉伸激活更多滑移系,引发更强潜在硬化,从而导致各向异性硬化。

4 结论

本研究通过晶体塑性有限元分析,探讨了IF钢在数值塑性范围内观察到的各向异性硬化行为的机理。指出在单轴和等双轴拉伸中,由于激活滑移系数量的差异导致潜在硬化影响程度不同,可能是各向异性硬化产生的原因。各向异性硬化与晶体织构有关,在{111}晶体织构占多数的IF钢中,该现象尤为明显。