1 前言

高强度钢板冷轧时,随着压下率增加,摩擦系数下降。相关研究人员将这种现象定义为塑性加工的微塑性流体润滑现象。然而,轧辊与轧材界面的微塑性流体润滑行为尚未明晰。

本研究通过尽可能降低钢板的轧制速度,消除动压流体润滑效果对摩擦系数的影响,使接触界面的润滑形态几乎处于边界润滑状态,并以此研究了轧材表面粗糙度和轧辊表面粗糙度对钢板冷轧微塑性流体润滑行为的影响。

2 轧材表面粗糙度影响

轧制试验使用2辊试验轧机,轧棍材料为5Cr钢,轧辊表面粗糙度0.036μmRa,直径150mm。试验用轧材为厚度0.8mm、宽度30mm、长度400mm 的普通抛光钢板。对轧材分别施加5%、10%、20%的拉伸应变,制成表面粗糙度分别为0.12μmRa、0.23μmRa、0.42μmRa的试样。

轧制试验使用的轧制油是黏度为17.8mPa·s(20℃)的石蜡矿油。轧制试验温度(20±2℃),轧制速度恒定低速(10m/min),压下率10%-40%。

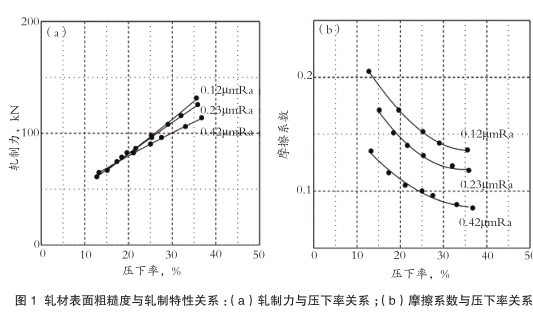

使用3种不同表面粗糙度的试样,在改变压下率的情况下进行轧制试验,测得轧制力及摩擦系数与压下率的关系如图1所示。从图1(a)可以看出,随着试样表面粗糙度增大,轧制力减小,表明轧辊的表面粗糙度对冷连轧中轧辊与材料之间接触界面的摩擦学特性有显著影响。

微观解析表明,所有试样均存在微观塑性流体润滑现象。在压下率约为15%时,凹部被压平。随着压下率的增加,凹部沿轧制方向被拉伸,凹部中留存的轧制油会产生静水压力,并向油坑周边渗出。表面粗糙度较大的钢板,从凹部渗出的油量更多,由于微观塑性流体润滑的作用,摩擦系数也更低。

3 轧辊表面粗糙度影响

试验用轧机、轧辊与前述试验相同。用砂纸将轧辊表面粗糙度打磨至0.036μmRa、0.1 1μm Ra、0.2 2μm Ra、0.29μmRa、0.40μmRa和0.51μmRa。试验用轧材是厚度0.76mm、宽度30mm、长度400mm的普通抛光钢板。钢板屈服强度220MPa、表面粗糙度0.64μmRa。轧制油、轧制温度、轧制速度及压下率同前。

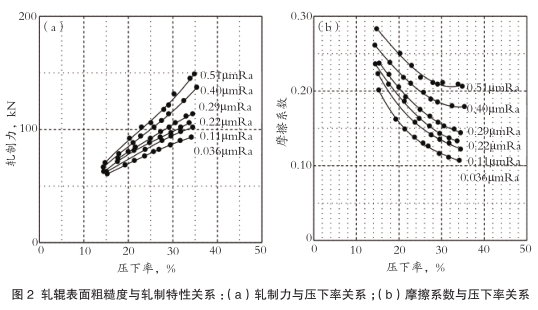

由图2(a)可以看出,随着轧辊表面粗糙度增大,轧制力增加,表明轧辊的表面粗糙度对冷连轧中轧辊与材料之间接触界面的摩擦特性有着显著影响。

图2(b)展示了6种表面粗糙度轧辊的反推摩擦系数与压下率关系。从图中可以确认,随着轧辊粗糙度增大,各压下率下的摩擦系数均在增加。

微观解析表明,使用表面粗糙度为0.11μmRa的轧辊轧制后的试样,与改变试样表面粗糙度时的情况相同,能够确认存在微观塑性流体润滑现象。使用表面粗糙度为0.29μmRa的轧辊,当压下率约为15%,被压平的凹部深度比使用0.11μmRa轧辊时浅,当压下率超过20%左右时,凹部变得非常小,且数量在减少。在使用表面粗糙度为0.51μmRa的轧辊时,被压平的凹部几乎没有深度,在压下率较高的地方,轧辊的研磨痕迹被转移到钢板上,可以认为微观塑性流体润滑现象难以发生。

4 结论

在使用光滑表面轧辊进行冷连轧时,软钢板上会明显发生微观塑性流体润滑现象,且轧材和轧辊的表面粗糙度对微塑性流体润滑的发生状况、轧制力及摩擦系数均有显著影响。