钢铁材料的韧性一直是材料科学领域的核心研究课题,其本质反映了材料抵抗裂纹扩展的能力。韧性不仅决定了材料在服役环境中的安全可靠性,也是工程结构设计的关键参数。随着现代工业对材料性能要求的不断提高,深入理解钢铁材料的韧-脆转变机制、微观结构与韧性的关系以及环境因素对韧性的影响已成为研究热点。这些研究必然朝向断裂力学领域,探索材料断裂的本质规律和机制。

1 断裂力学理论的发展

断裂力学理论的发展经历了从宏观到微观的重要跨越:从格里菲斯能量准则到J积分准则的建立奠定了工程应用基础,而微观断裂机制研究则开启了材料设计的新思路。进入21世纪,计算与表征技术的革新推动断裂研究进入多尺度表征与预测的新阶段。目前,已形成从原子尺度(第一性原理计算)到宏观尺度(有限元分析)的完整理论框架,高分辨透射电镜和原位加载技术等为捕捉断裂瞬态过程提供了关键手段。然而实际材料内部的缺陷十分复杂,建立从物质内部结构和缺陷分布来预测其破坏规律的定量学说需要更精确的研究方法。随着断裂形貌分析技术快速发展,韧窝形貌、解理断裂源位置、解理刻面尺寸与取向的精确统计分析,以及基于数字化图像处理、相关函数统计分析和机器学习的微观组织定量表征等先进方法相继出现,深化了对材料断裂微观机制的理解。

2 高超纯铁为断裂基础理论提供新视角

值得一提的是,模型材料策略是攻克材料科学前沿问题的重要方法。20世纪初期,ARMCO工业纯铁的出现推动了固溶强化、位错理论等基础理论的发展,为理解合金元素对材料性能的影响及钢铁材料的断裂行为提供了坚实基础。随着技术的进步,99.99%(4N)及以上纯度的高纯铁逐渐成为理想的断裂机理研究对象。国际上,日本等国家通过区域熔炼等方法获得了99.999%纯度(5N)的超高纯铁,并研究了其在细丝试样中的塑韧性,为理解纯铁的本征塑性变形行为提供了新视角。2015年,美国国家标准与技术研究院(NIST)联合德国联邦材料研究与测试研究所(BAM)、比利时核能研究中心(SCK·CEN)等实验室开展的国际合作研究首次系统比较了商业纯铁、高纯铁和超高纯铁的力学行为。研究表明,纯度对铁基材料力学行为有根本性影响,为断裂行为的深入理解提供了新的实践依据。这为推动断裂力学机理研究提供了理想模型材料,通过排除杂质和第二相等复杂因素的干扰,使研究人员能够聚焦于铁的本征断裂行为,从而建立更准确的理论模型,为复杂工程材料的韧性机理探索奠定基础。

3 HSLA钢的快速发展

随着断裂机理研究的深入,这些基础理论成果促进了材料韧性的提升。在应用方面,量大面广的普钢屈服强度为195-355MPa,其微观组织主要由铁素体和珠光体组成。随着容器、管线、工程机械、汽车等领域对安全性与轻量化要求越来越高,市场对更高强度钢的需求更为迫切。20世纪60年代,微合金化与控轧控冷技术的运用,使得高强度低合金钢(HSLA)得到快速发展。然而,低合金钢的持续高强度化,需要更高的韧性保障服役安全性。近几十年来,高强化导致的韧性降低一直是钢铁材料领域努力攻克的关键难题。

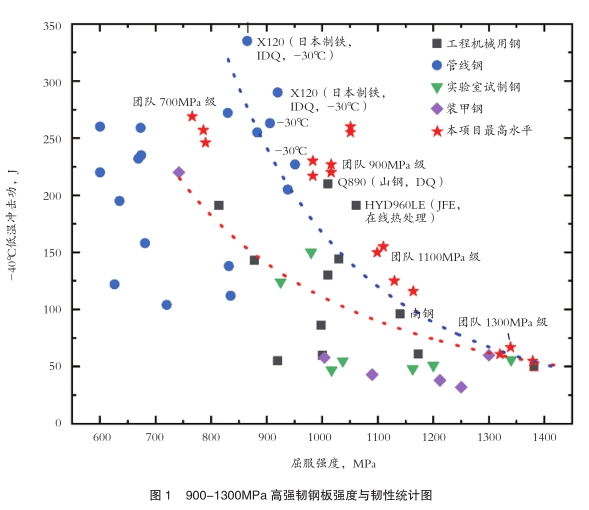

目前,工程中广泛使用的HSLA钢屈服强度基本在420-690MPa,主要由铁素体 珠光体、无定型铁素体或贝氏体组成。该强度级别钢种通常采用“低碳”(C≤0.1wt.%) NbVTi微合金化成分设计,结合加速冷却(ACC)、直接淬火(DQ)或在线热处理(HOP)技术。在相应强度范围中,管线钢的韧性要求最高,其低温韧性(KV2%-40℃,即-40℃时的冲击吸收功)最高可达450J。目前,实际工程中对更高屈服强度HSLA钢的需求正逐渐增多,如液压支架结构、起重机吊臂、挖掘机支架等钢结构部件及安全设施与车辆等防爆零部件。900MPa及以上强度HSLA钢发展迅速。目前,900MPa级低合金钢低温韧性通常小于200J。1100MPa与1300MPa级低合金钢低温韧性通常分别小于100J和50J,基体组织以马氏体为主。日本JFE钢铁公司已经开发出屈服强度为960MPa级的工程机械用钢,其低温韧性达191J。董瀚教授带领的团队在三期973项目中,通过控制轧制和DQ技术,获得了900MPa级低温韧性达200J的超高韧性钢。近年来,在此基础上,董瀚教授团队开发出900-1300MPa系列高强韧HSLA钢板,其中900MPa级钢板低温韧性最高可达250J,1100MPa级钢板低温韧性可达150J,1300MPa级钢板低温韧性可达60J,突破了现有同级别钢板的韧性极限,如图1所示。

4 结语

综上所述,钢铁材料韧性与断裂机理研究已从理论探索深入到工程应用,形成了从微观机制认识到宏观性能调控的完整体系。断裂力学理论的发展不仅深化了对材料断裂本质的理解,更为高性能钢铁材料的设计提供了科学指导。未来,随着计算模拟与先进表征技术的进一步发展,多尺度断裂行为预测与韧性调控将迎来新的突破,为高强韧钢铁材料的开发与应用提供更加坚实的理论基础和技术支撑,从而满足现代工业对高性能、高可靠性材料不断增长的需求。