轮毂和轮轴工厂(WAP)是印度钢铁管理局(SAIL)旗下杜尔加布尔钢厂的一个专业生产单元,为印度铁路公司生产轮毂和轮轴。WAP制造用于机车、客车和货车的锻造和机械加工的铁路轮毂。轮毂是通过轧制轮辋坯生产而成,而车轴则是通过锻造轮辋坯生产而成。一旦成型,这两种产品都要进行热处理和机械加工。为了便于生产,轮毂和轮轴部件分别放于不同分隔间中,经过质量检测后再进行组装。

生产轮毂时,将钢材熔炼车间制造的特钢铸锭和连铸圆坯,经过修整后用带锯和圆锯切割成较小的圆柱形块,称为“坯料”,然后将其在转底炉(A炉)中加热6-7h。加热后的坯料除鳞后送入锻造和冲压机。在轮毂锻造区,坯料被锻造成轮毂形状,并在中间打孔。锻造好的轮毂坯料在间歇式加热炉(B炉)中进行处理,然后在多辊轧机上进行轧制,使轮毂具有所需的轮廓和大致尺寸。轧制完成后,轮毂进入轮辐压弯机,在此获得型面。然后进入打标机,在前轮辋面上打上标签号、生产年份和批号,以便进行跟踪。

轮毂随即在四个转底式热处理炉(C1、C2、C3和C4)中的一个进行热处理。每个炉都单独控制,并使用焦炉煤气作为燃料。根据工厂物流需要,其中两个炉(C1和C4)用于轮毂喷塑/硬化,另外两个炉(C2和C3)用于硬化和回火。热处理炉由装料车进行装载,每个装料车装载一对轮毂,根据可用情况,每次在两个热处理炉中的任何一个热处理炉中装入一个轮毂,被加热并保温一段时间,以达到均匀的温度。达到所需的均匀温度后,轮毂被卸下,放在轮辋喷塑机上,在规定的时间内用冷水对轮辋进行喷塑淬火。淬火后的轮毂在两个回火炉(C2 和C3)中的一个再次加热,以改变淬火后的微观组织并消除应力。随即通过CNC/VTL机床,对每个轮毂的轮辋面、法兰面、轮辋混合面和卡盘进行尺寸加工。最后,在发货前由印度铁路公司质检机构进行测试。

精密加热淬火

为了达到轮毂的最终尺寸,需要经过反复的机械变形,如锻造、轧制以及在A炉和B炉中反复加热/冷却,这使得轮毂的主要力学性能下降,需要通过淬火和回火进一步热处理来矫正,从而生产出更坚硬的轮辋和更坚韧的轮芯。通过防止轮毂冷却后产生高内应力,可以防止翘曲。因此,热处理炉(C1、C2、C3和 C4)的精确温度控制对于理想的力学性能至关重要。

用于轮辋喷塑/硬化的两个热处理炉(C1和C4)的加热控制最为重要,因为要使轮辋在整个圆周上均匀硬化,必须保持正确的温度。如果无法达到这一点,将会直接造成轮毂报废。因此,C1和C4炉采用了改进的数字控制系统,从而实现精确的炉温加热。

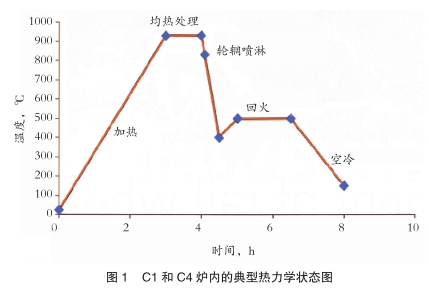

在这个阶段,在炉内保持正确的温度对均匀的力学性能至关重要。这些加热炉有两个温度区:加热区和均热处理区。每个区域的温度需要分别保持在接近920℃和880℃,进而实现780-840℃的最终轮毂温度。所需的设定温度和最终轮毂温度取决于被加热的轮毂类型,是用于机车还是客车;在炉内的停留时间也取决于轮毂类型,图1显示了炉内的典型热力学状态图。

事实上,仅靠单独控制气体和空气流量无法达到温度控制的精度要求,因此需要采用更复杂的、具有滞后控制功能的级联气体-空气比例控制概念。这种控制是通过使用程序加热来实现的,即由三个专用的PID控制器来设定每个区域的温度。专用控制器包括:i)温度控制器、ii)气体流量控制器和iii)空气流量控制器。

操作员输入所需的温度设定点和空气/气体比例,控制器根据设定点(SP)和热电偶实际温度测量值(即温度过程值(PV))之间的差值,决定相应气体和空气阀门的开启比例。控制器可自动调节,以满足设定的空气/气体比例和前置/滞后时间的要求,从而实现最佳的气体使用。考虑到焦炉煤气是一种稀缺能源,因此,利用这种控制理念,可以实现加热的精确控制和焦炉煤气的最佳消耗。

自动化系统

在C1和C4炉上安装的新控制系统能够通过级联空气/气体比例控制实现加热区和均热区的自动温度控制。该系统通过级联空气/气体比率,对炉内各区域的空气和气体流量进行控制。此外,控制系统还能控制和监测炉压和助燃空气压力,以及炉压、进气和燃气压力和其他相关工艺参数,并引入了孔板、控制阀和执行器等现场设备。监测的工艺参数包括温度、压力、空气/气体流量等。采用热电偶传送温度值、压力变送器和差压变送器。PLC系统能够处理C1和C4炉的所有功能,包括热处理炉的各种安全电路。

为确保工厂不间断运行,所选的PLC系统具有高可用性、容错性和双冗余配置,包括处理器、电源、通信和网络,现场仪表通过各种模拟和数字输入/输出卡与系统相连。过程输入/输出通过冗余确定性网络与处理器相连。

用户友好型人机界面(HMI)使工厂操作员能够有效监控热处理炉,还为操作员提供信息丰富的图形、历史趋势、警报等。人机界面由两台相同的工业级PC 通过双以太网与PLC相连。人机界面的基本目的是方便操作员控制C1和C4炉的温度。人机界面还显示一个图形用户界面(GUI)屏幕,用于监控各种炉参数,为操作员提供所有热处理炉参数的实时值。

目前C1和C4热处理炉的加热是通过新的PLC和仪表系统控制的。C1和 C4热处理炉各种参数的集中PLC控制系统大大提高了工艺控制效率。所有重要的工艺参数,如区域温度、燃料气体和空气流量、气体和空气压力以及炉内压力,现在都可以通过一个窗口看到。此外,热处理炉区域温度的级联控制消除了操作员对这些控制的人工干预,从而提高了温度控制的准确性和有效性。

基于PLC的数字控制使设定温度的精确度达到了±(5-10℃)。这样的温度控制精度对于实现轮毂外围硬度至关重要,因为轮毂外围硬度的任何变化都会导致报废。对每个轮毂进行均匀加热,然后冷却,可产生所需的微观组织,主要为细小的珠光体,并含有细小分散的铁素体,有助于在轮毂钢中形成细小的晶粒尺寸(ASTM 6-7)。因此,目前PLC数字温度控制在实现轮毂理想物理性能方面发挥着至关重要的作用,使废品率明显降低约25%。

- 相关新闻