1 前言

JIS-SUJ2是最常用的滚动轴承用钢。SUJ2的热处理方法是,在以碳氢化合物气体为原料的高温吸热型气体气氛下,保温一定时间后,淬火冷却。在高温保温过程中碳化物溶入奥氏体内。在碳溶入奥氏体内的状态下急冷,发生马氏体转变、位错密度增加,使钢产生高硬度。一般情况下,吸热型气体用于低碳钢的渗碳处理。SUJ2本身含有足够的碳,因此无须由外界向钢中供给碳。SUJ2使用吸热型气体的原因是抑制表面脱碳和氧化铁皮的产生。

有时为了降低成本和便于操作,SUJ2加热不在吸热型气体气氛中进行,而在惰性气体中进行。在吸热型气体气氛中进行加热保温时,SUJ2部件可获得基本相同的热处理质量。但由于热处理炉的升降温度,要花费一定时间,所以需要昼夜连续作业。采用高频感应加热可解决作业时间过长的问题。高频感应加热是使感应电流流过被加热部件,利用部件自己的发热,对部件进行加热的方法。因此,高频感应加热不需要热处理炉,并且可随时开始或停止加热。此外,由于高频感应加热在大气条件下进行,被加热部件表面会被氧化,但如果加热时间很短,氧化区域仅限于部件表层。

高频感应加热的缺点是生产效率较低。一般采用高温加热方法缩短加热时间,来弥补这个缺点。由于加热温度越高,碳化物溶入奥氏体内的速度越快,所以提高加热温度可缩短加热时间。但是,当奥氏体化温度超过900℃时,淬火是从SUJ2奥氏体单相区的淬火,钢的特性可能与加热炉加热时的从奥氏体 渗碳体两相区淬火有所不同。

以前,对SUJ2淬火后残余碳化物量与钢的各种特性的关系进行过研究。但这些研究的前提条件是设定均热温度小于900℃的加热炉加热条件。没有对高温短时的高频感应加热条件下的残余碳化物量与钢特性的关系进行过研究。此外,对改变均热温度获得不同残余碳化物量条件下的残余碳化物量与钢特性的关系也没有研究报告发表。

过去用X射线衍射和膨胀仪对碳化物溶入奥氏体的过程进行了研究。但没有对热处理后的残余碳化物状态对钢特性影响进行研究。

本研究用试验方法查明均热温度、保温时间、残余碳化物量之间的关系。研究了均热温度、残余碳化物对热处理后残余奥氏体量、硬度、起始奥氏体晶粒度、马氏体块尺寸的影响。此外,对大气气氛下高频感应加热引起的表面脱碳量进行了考察。

2 试验方法

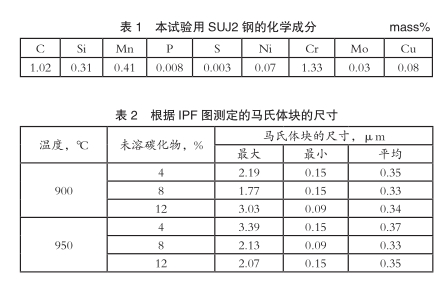

2.1 制作不同均热温度和不同残余碳化物量的试样

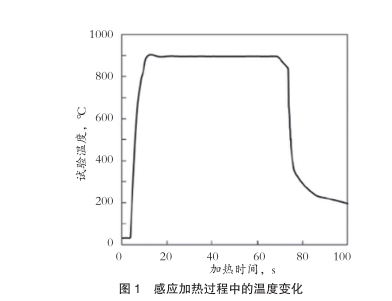

表1是试验用SUJ2钢的化学成分。本研究所有试验用材都是该试验钢的球化退火材。试验的被加热试样是外径60.3mm、内径58.7mm、宽度15.3mm的环状试样。加热线圈是外径103mm、内径74mm、宽度22mm的单匝线圈。加热用的高频电源是串联谐振型电源。电流频率是80kHz。试样温度到达均热温度前,线圈有效电流固定为1300Arms。试样温度到达均热温度后,对线圈电流进行反馈控制,对试样进行均热保温。试样温度用焊接在试样外表面宽度中心的热电偶测定。图1是均热温度900℃、保温时间57s时试样的温度变化。试样在规定均热温度下保温规定时间后,放入70℃的淬火油,将试样冷却到100℃(表面温度)。

回火处理有两种:加热炉加热180℃×2h、大气空冷。感应加热240℃×43s、大气空冷。两种回火处理后的试样硬度相同。

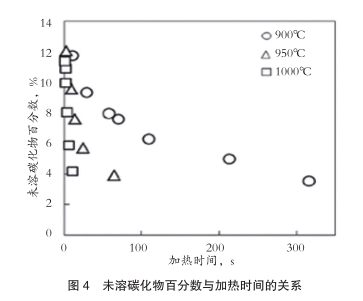

试验的均热温度有三个:900、950、1000℃。试样的残余碳化物量在3.5%-12.1%范围内变化。改变保温时间可调整残余碳化物量。各均热温度下的保温时间变化范围是,900℃:11-316s、950℃:3-65s、1000℃:0.7-10.3s

2.2 组织观察方法

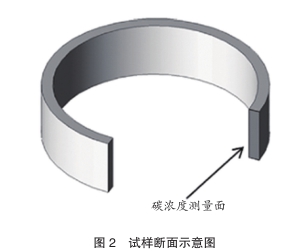

组织观察的位置是热电偶焊接部位附近。图2是观察断面的示意图。用苦味酸酒精溶液对观察试样腐蚀后,用扫描电镜进行组织观察,用图像解析法测定残余碳化物面积分数。为了排除偏析的影响,在垂直于偏析方向上,连续拍摄15张2000倍图像,进行图像解析,求出15张图像残余碳化物面积分数的平均值。本研究中所述的残余碳化物量是指残余碳化物面积分数。

用苦味酸为主成分的腐蚀液将试样腐蚀后,用光学显微镜观察起始奥氏体晶粒,并用ASTM的弦计算法测定起始奥氏体晶粒度。

用场致发射扫描电镜-电子背散射衍射(FE-SEM/ EBSD)法观察测定马氏体块的尺寸。

2.3 残余奥氏体的测定

用电解抛光法将试样表面去除0.1mm,用X射线衍射法(对α(211)和γ(220)进行比较的简易方法)测定残余奥氏体的量。测定位置是热电偶焊接部位附近。

2.4 脱碳量的测定

在图2所示试样断面的外表面到0.5mm深度范围内,进行电子探针显微分析仪(EPMA)的线分析(束斑直径2μm、测定间隔2μm)。用已知碳浓度的校正试样制作校正曲线,计算出本研究试样的碳浓度。

3 试验结果

3.1 均热温度、保温时间、残余碳化物量的关系

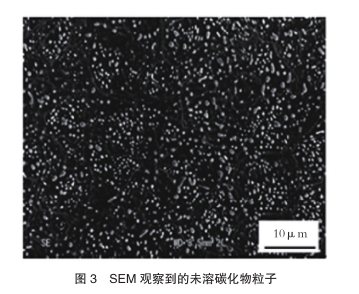

图3是均热温度900℃、保温时间70s时的碳化物分布情况。图4是各试验条件下的均热温度、保温时间、残余碳化物量的关系

用J o h n s o n - M e h l -Avram-Kol omogorov(JMAK)方程((1)式)和Arrhenius方程((2)式)可得出残余碳化物量的预测公式((3)式)。

f=1-exp(-Ktn) (1)

K=A exp(-Q/RT) (2)

式中,f:碳化物的溶解率,K:速度常数,t:时间,T绝对温度,R:气体常数,n、A、Q:常数。

球化退火材的组织是铁素体和球状渗碳体。假定碳全部存在于渗碳体中,原始碳化物量可计算为15.6%。铁素体密度是7860kg/m3、渗碳体密度是7680kg/m3。并设定均热时间无限长时的残余碳化物量是0%。用最小二乘法,根据图4的试验结果可确定(1)、(2)式中的常数n、A、Q。于是,得出均热温度T(℃)、t 时间(s)的残余碳化物量M(%)的预测公式(3):

M=15.6exp(-1.71×107 exp(-1.88×105/RT)t0.531) (3)

各试验条件下的残余碳化物量的实测值和公式(3)预测值的比较发现,由于统计学的决定系数是0.968,所以至少在均热温度900-1000℃范围内,公式(3)可以高精度预测残余碳化物量。

3.2 均热温度和残余碳化物量对SUJ2组织的影响

本研究对900℃、950℃、

1000℃各均热温度均热时残余碳化物量为4%、8%、12%共计9个条件下的残余奥氏体量、硬度、起始奥氏体晶粒度进行了测定。此外,对900℃、950℃各均热温度均热时残余碳化物量为4%、8%、12%共计6个条件下的马氏体块尺寸进行了测定。

残余奥氏体量的测定结果显示,均热温度越高,残余碳化物量越少,残余奥氏体量越多。残余碳化物量相同时,均热温度越高,残余奥氏体量越多。

硬度测定结果显示,均热温度900℃时,残余碳化物量越少,硬度越高。均热温度950℃时,残余碳化物量为8%时的硬度大于残余碳化物量为12%的硬度,残余碳化物量为4%时的硬度升高、但略低于8%时的硬度。均热温度1000℃时,即使残余碳化物量大,即固溶碳量少,硬度也较高。均热温度1000℃时,均热时间很短,但由于碳在奥氏体中的扩散系数很大,所以固溶碳能够充分扩散,因此硬度与均热温度900、950℃时的硬度等同。

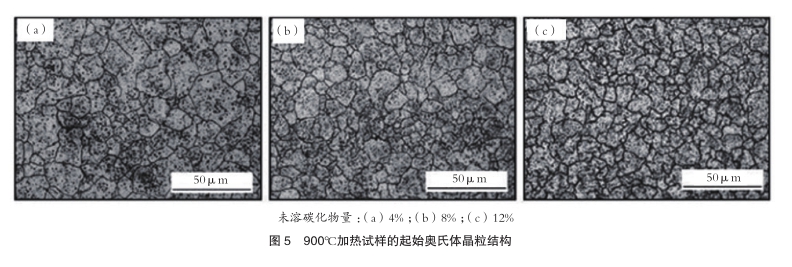

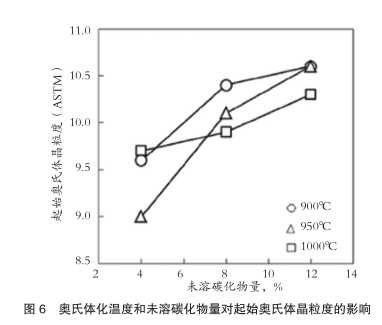

图5是均热温度900℃时的起始奥氏体晶粒,图6是起始奥氏体晶粒度的测定结果。残余碳化物量越大,起始奥氏体晶粒度级别越大。即使残余碳化物量较少,为4%时,起始奥氏体晶粒度也为9级左右。碳化物的钉扎作用抑制了奥氏体晶粒的粗大化。均热温度越高,起始奥氏体晶粒越大,并且不同均热温度时的晶粒大小差别很小,说明在本试验范围内,均热温度对起始奥氏体晶粒度的影响较小。

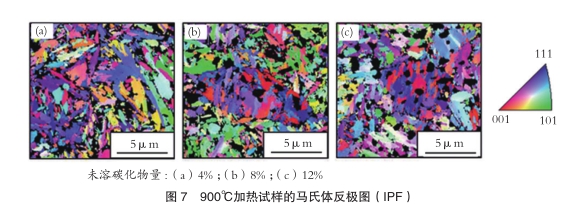

图7是均热温度900℃淬火得到的马氏体的晶粒取向。将取向差小于5°的马氏体晶粒作为一个马氏体块,计算出马氏体块的等效圆直径,将等效圆直径作为马氏体块的尺寸。表2是各试验条件下得到的马氏体块尺寸的最大值、最小值和平均值。

研究了马氏体块尺寸平均值与残余碳化物量的关系,结果显示,残余碳化物量为8%时的马氏体块尺寸平均值小于残余碳化物量为4%、12%时的马氏体块尺寸平均值。

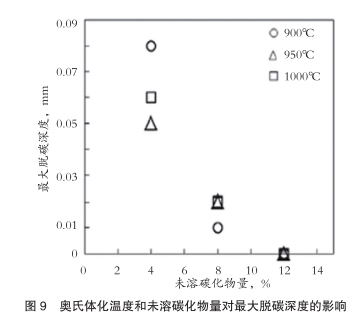

3.3 脱碳

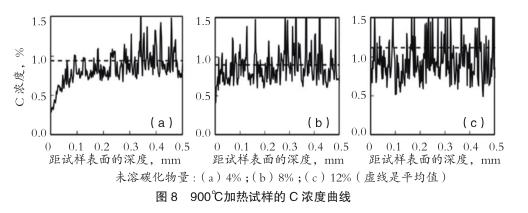

图8是均热温度900℃条件下碳的EPMA分析结果。由于EPMA的电子束束斑直径是2μm,所以不能对回火马氏体、残余奥氏体、残余碳化物以及回火生成的ε碳化物进行分离测定。此外,本研究将试样表面碳浓度低于内部平均碳浓度的现象叫做脱碳,将脱碳的深度叫做脱碳深度。如图9所示,在各均热温度条件下,当残余碳化物量为12%时,都不发生脱碳。当残余碳化物量为4%和8%时,发生轻微脱碳。残余碳化物量为8%时,脱碳深度约0.02mm,残余碳化物量为4%时,脱碳深度约0.08mm。

4 试验结果的分析

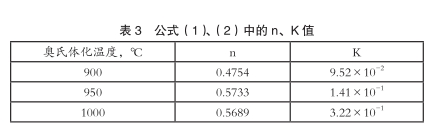

以下对均热保温后的SUJ2钢中的残余碳化物量预测公式进行分析。在3.1节中,为了对任意均热温度的残余碳化物量进行预测,将常数n设定为与温度无关的值。以下对各均热温度的n、K值进行校正计算。

对(1)式两边取两次自然对数,得到(4)式:

l n l n(1/(1-f))=n l nt l n K (4)

将l n l n(1/(1-f))作为纵轴、l nt作为横轴。做出各均热温度条件下的l n l n(1/(1-f))- l nt的曲线,该曲线近似于直线。从直线的斜率和截距求出n、K,详见表3。

均热温度950℃、1000℃条件下的n值基本相同。900℃条件下的n值约比前者n值小20%。推测其原因是900℃、950℃、1000℃条件下碳化物溶入奥氏体内的形态不同。SUJ2平衡状态图上900℃-1.02mass%C的点在温度低于Acm线的低温侧,所以,在平衡状态下,SUJ2中有残余碳化物。这可能成为上述n值差别的原因。本研究用热力学平衡计算软件FactSage对试验钢成分的平衡状态图进行了计算,并计算出900℃温度下的平衡渗碳体量。图10是SUJ2的平衡状态图。计算结果是,900℃温度下的试验钢成分的平衡状态渗碳体体积分数约为0.2%。用该值再次计算均热温度900℃温度下的n值,得出n=0.4860。该值虽然与950℃、1000℃温度下的n值差别变小,但仍小于950℃、1000℃温度下的n值。

由于时间指数n 反映了碳化物溶解的难易程度,所以可认为,碳化物在900℃下,比在950℃、1000℃下难于溶解。碳化物溶解过程可分为两个阶段。第一阶段是碳扩散决定碳化物溶解过程的阶段,第二阶段是合金元素扩散为主的阶段。第一阶段与奥氏体转变同时进行。当均热温度在910℃以上时,铁素体整体瞬间发生奥氏体化。但均热温度在910℃以下时,铁素体奥氏体化需要的碳须由碳化物供给。因此,均热温度900℃时奥氏体化的时间要大于950℃、1000℃时奥氏体化的时间。但是,由于900℃与910℃的差别很小,所以,铁素体转变为奥氏体所需碳量很少,因此,900℃时在很短的时间内就完成了奥氏体化。所以碳扩散的不同不能成为n值差别的原因。碳化物溶解过程的第二阶段是合金元素扩散速度决定碳化物溶解速度的阶段。合金元素扩散速度远小于第一阶段的碳扩散速度,所以碳化物溶解的大部分过程的溶解速度由合金元素的扩散决定。因此,可以认为不同均热温度条件下,n值差别的原因是合金元素扩散速度的差别。均热温度为950℃、1000℃时,在平衡状态下,碳化物完全溶解,但均热温度为900℃时,在平衡状态下,存在着残余碳化物。所以均热温度为900℃时,合金元素难于扩散。

将(3)式的应用扩展到900℃以下时,需要进一步研究考虑平衡状态碳化物量的碳化物溶解过程。

5 结语

本研究查明了JIS SUJ2钢淬火加热时的均热温度、保温时间和残余碳化物量之间的关系,并建立了残余碳化物量预测公式。本研究还测定了在均热温度900-1000℃、残余碳化物量3.5%-12.1%范围条件下的淬火后硬度、残余奥氏体量、起始奥氏体晶粒度、马氏体块尺寸以及表面脱碳深度。研究结果归纳如下。

1)本研究建立了均热温度900-1000℃内的SUJ2钢残余碳化物量预测公式。根据均热温度T(K)和保温时间t(s),利用公式可预测SUJ2钢残余碳化物量M(%)

2)均热温度越高,残余碳化物量越少,残余奥氏体量越多。均热温度为900℃时,残余碳化物量越少,淬火后硬度越高。均热温度为950℃时,淬火后硬度变化与此相同,但残余碳化物量为4%时,淬火后硬度升高。起始奥氏体晶粒随残余碳化物量的减少而增大。均热温度对起始奥氏体晶粒度的影响很小。

3)残余碳化物量为8%时的淬火后马氏体块尺寸约为0.35μm,小于残余碳化物量为4%和12%时的淬火后马氏体块尺寸。 (高宏适)