1 前言

焦炭的强度受其内部缺陷的影响。已知一种缺陷是在粗大的惰性组周围产生裂纹,其成因是惰性组在干馏过程中的收缩率低于周围镜质组。另一方面,对于高挥发分且高收缩率的煤种,其镜质组中也会产生裂纹。此前研究表明,在粗大的高收缩率镜质组干馏过程中,颗粒内部存在温度梯度会影响裂纹的生成,并推测裂纹是由于温度梯度导致颗粒内部收缩不均所引起的。

实际焦炭生产所用的煤具有一定的粒度分布,因此,颗粒尺寸对裂纹生成的影响是焦炭制造过程中一项重要信息。为此,本研究将阐述关于高收缩率镜质组颗粒中裂纹生成受颗粒尺寸影响的研究结果。

2 试验与分析方法

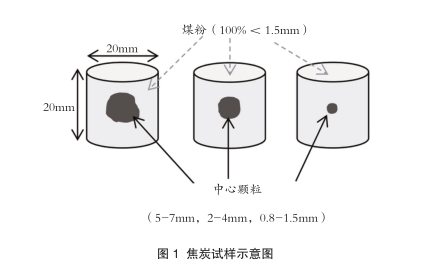

为观察裂纹生成情况,制备了如图1所示的直径20mm、高20mm的圆柱形焦炭试样。将粘结性煤粉填充于模具中,并在煤粉中心放置待观察的颗粒,称为中心颗粒。中心颗粒选用高收缩率煤的镜质组颗粒。同时,中心颗粒尺寸选取了5-7mm、2-4mm、0.8-1.5mm三种规格。煤粉的填充密度设定为干基密度0.80g/cm3(以直径20mm、高20mm试样体积为基准)。

将制得的圆柱形试样置于金属容器(宽420mm、长600mm、高400mm)内,埋入煤粉中,在试验焦炉中干馏处理18h。每种颗粒尺寸分别制备9-10个焦炭试样。干馏后的圆柱形焦炭试样使用微焦点X射线计算机断层扫描(CT)进行观测,拍摄条件为管电压180kV、管电流50μA。

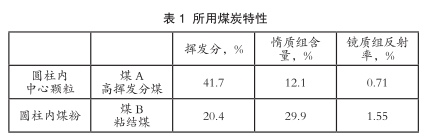

所用煤炭性质见表1。中心颗粒的样品制备方法为:将煤A粉碎至约65%的颗粒粒径小于3mm,通过筛分获得各粒级颗粒,进一步从各粒级颗粒中,通过目视筛选出亮煤,作为高收缩率镜质组颗粒使用。圆柱内煤粉由煤B制得,且颗粒粒径全部小于1.5mm。

3 试验结果

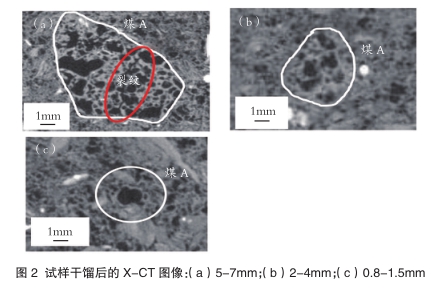

图2展示了不同中心颗粒尺寸干馏后试样的X射线CT图像。如图2(a)所示,当颗粒尺寸较大(5-7mm)时,可明显观察到颗粒内部生成裂纹。相比之下,对于2-4mm颗粒(图2(b)),可零星观察到未产生裂纹的焦炭。统计所有该尺寸试样后,裂纹产生概率约为40%。而对于更细的0.8-1.5mm颗粒(图2(c)),则未发现裂纹生成。

由此可知,高收缩率镜质组颗粒尺寸越小,越不易产生裂纹。这是因为颗粒尺寸减小后,高收缩率镜质组颗粒内部的收缩差异随之变小,产生的热应力也相应降低。此外,2-4mm颗粒裂纹发生率约为40%,可推测高收缩率镜质组颗粒中可能在约3mm存在一个临界尺寸,在此尺寸附近,颗粒内部产生的热应力接近或略高于焦炭基体的强度极限,从而部分试样出现裂纹,部分则未出现。

4 结论

研究表明,高收缩率镜质组颗粒尺寸越小,裂纹生成概率越低。这归因于小颗粒内部热应力较小,不易引发裂纹。推测高收缩率镜质组产生裂纹的颗粒尺寸临界值约为 3mm,当颗粒尺寸接近或超过该数值时,内部热应力会超出焦炭自身强度,从而诱发裂纹。