1 前言

厨用刀具作为厨房中的必备工具,常用于切割、削皮及剁碎等多种操作。在厨用刀具制造中,碳钢、马氏体不锈钢以及工模具钢是三类常用钢材,它们在硬度、锋利保持性及防锈性能上各有优势。为深入剖析材料因素对刀具性能的影响机制,在中国金属学会的指导下,上海大学(浙江)高端装备基础件材料研究院与阳江合金材料实验室共同举办了“大云锻刀会”。

此次会议汇聚了行业多方力量,吸引了来自钢铁企业、刀具制造商、高校及研究院所的15家单位,另有8位专家与10位上善院个人积极参与。

为确保研究结果的科学性与可比性,本次锻刀会采用统一的刀坯锻造、热处理及磨削工艺,对覆盖碳钢及低合金钢、马氏体不锈钢、工模具钢与超高强度钢在内的共39个牌号展开测试,测试严格参考《GB/T 40356-2021厨用刀具》国家标准,围绕刀具的锋利度与耐用度进行标准化评价,旨在系统梳理并明确影响锋利度与耐用度的关键因素。

2 刀具性能影响因素分析

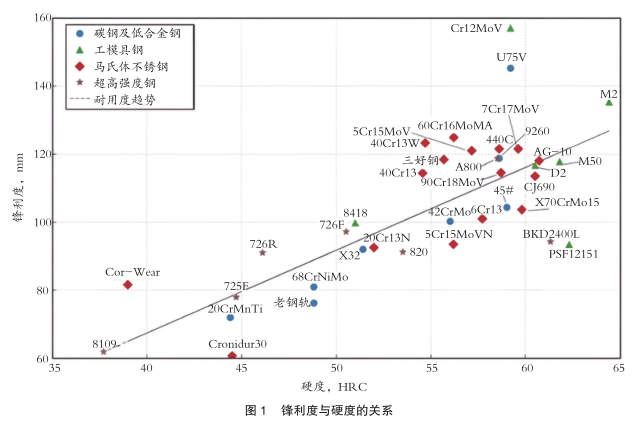

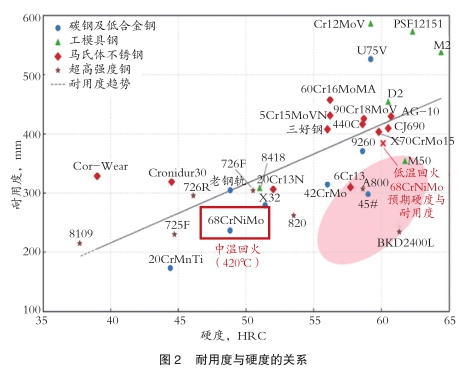

总体上,工模具钢在锋利度与耐用度上均占优,马氏体不锈钢耐用度次之;超高强度钢虽硬度更高但耐用度不匹配,碳钢/低合金钢整体偏弱。进一步统计分析发现,钢材的锋利度、耐用度与碳含量呈一定正相关关系,这一现象源于碳元素对钢材基体及碳化物的硬化作用,但受开刃角、刃口形貌等几何因素显著调制,碳含量与性能之间的关系更为复杂。此外,硬度与锋利度、耐用度总体相关但并非一一对应,如 A800(≈60HRC)、BKD2400L(≈62HRC)耐用度并不占优,表明仅凭宏观硬度不足以预测服役失效与钝化。

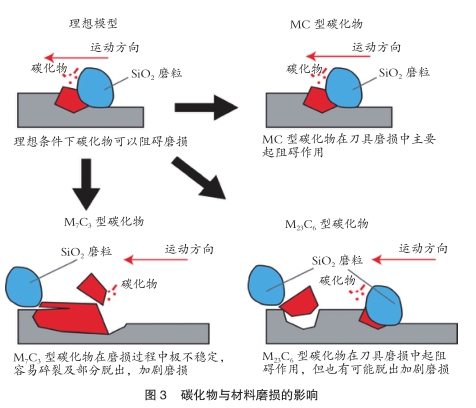

微观上,碳化物是钢材中的决定性第二相。本次测试中表现优异的样品普遍具备三点特征:其一,碳化物与基体界面结合牢固,服役中不易脱落,减少“拔出坑”与微裂纹源;其二,硬且尺寸适中,在抗磨耗与抑制微崩之间取得平衡,既避免因碳化物粗大而导致脆裂问题,又防止因碳化物过细或含量不足导致对磨粒的运动无法起到阻碍作用;其三,相态稳定、不易开裂,在微腐蚀与循环载荷条件下保持刃口完整性。相反,若钢材体系以极细弥散析出的碳化物为主且碳化物体积分数不足,或存在较多粗大一次碳化物同时叠加残余应力影响,即便材料具备较高的宏观硬度,也难以获得与之匹配的耐用度。

在刀具材料设计上,关键在于碳化物的“尺寸-形貌-分布”精准调控。建议通过全流程工艺控制,实现“液析碳化物消除 二次碳化物均匀分布”。优选高硬度的MC/M23C6等作为主承载相,其尺寸应落在“可承载而不致起裂”的中等区间,避免粗大液析碳化物沿晶界聚集引发微裂纹,也防止因碳化物过细且体积分数不足而导致承载缺位。碳化物在分布上以均匀弥散为最佳状态,界面需与基体结合牢固以降低碳化物的拔出与脱粘。

工艺上,通过适度奥氏体化实现“必要溶解 保留形核位点”,随后深冷促进细小弥散的碳化物析出。总体目标是获得尺寸受控、分布均匀、界面稳固的碳化物体系,以将硬度有效转化为耐用度与锋利度,提升刀具的综合使用性能。

3 结论

综上,刀具性能主要受碳化物类型、尺寸与体积分数等特征参数及其与马氏体基体的界面协同所支配,单纯提高硬度并不足以保证刀具的锋利度和耐用度。后续宜结合定量碳化物统计、微磨损试验与长期服役数据,建立由材料微观参数到刀具宏观指标的可验证模型。(滕欢 赵洪山 董瀚)