1 前言

多合金白口铸铁是一种含有大量Cr、Mo、W、V等元素碳化物形成的多成分系铸铁,在凝固过程中,高硬度的特殊碳化物以初晶或共晶形式析出。此外,通过热处理可在基体中析出细小的二次碳化物并产生二次硬化,因而具有极佳的耐磨性,被用作热轧用轧辊材料。

为了充分发挥其特性,实施恰当的组织热处理非常重要。此前,已对该合金在室温下的磨损特性及其受微观组织的影响进行了研究。

本研究在实际使用温度下进行磨损试验,调查多合金白口铸铁的微观组织与高温磨损特性之间的关系。

2 试验与分析方法

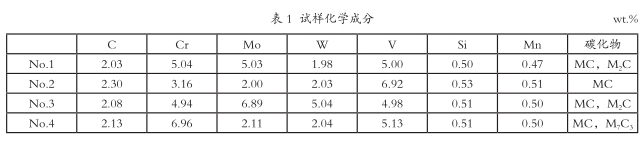

本研究采用的多合金白口铸铁成分如表1所示。以No.1(2%C-5%Cr-5%Mo-2%W-5%V合金)为基本成分,No.2为仅分散MC型碳化物,No.3为增加M2C型碳化物析出量,No.4为析出M7C3型碳化物(替代M2C型碳化物)。

各试样经1373K保温3.6ks后强制空冷进行淬火处理,随后,为消除残留奥氏体的影响,将试样浸入液氮中进行深度冷却。为使各试样的宏观硬度达到800HV,分别在453-853K温度范围内回火12ks后空冷。

高温磨损特性的评价通过高温滚动磨损试验进行。试验条件为,试样加热温度1073K,滑移率f=10%,压紧载荷700N,试验时间20min。根据试验前后试样的重量变化来确定磨损量。重复该试验9次,根据磨损量与磨损距离的关系求出磨损速率(Rw,mg/m)。此外,利用SEM对磨损后的表面组织进行观察。

3 试验结果

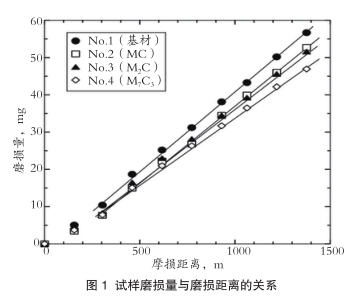

高温滚动磨损试验中磨损量与磨损距离的关系如图1所示。所有试样的磨损量均随磨损距离呈线性增加。

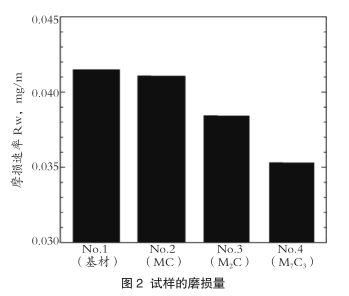

根据各试样磨损量与磨损距离关系曲线的斜率,计算得到的磨损速率(Rw,mg/m)如图2所示。结果表明,改变碳化物类型会导致磨损速率发生变化,增加MC型碳化物含量的No.2试样,其磨损速率Rw略低于基础成分的No.1试样,而以M7C3型碳化物替代M2C型碳化物析出的No.4试样,其磨损速率Rw呈现出显著降低的趋势。

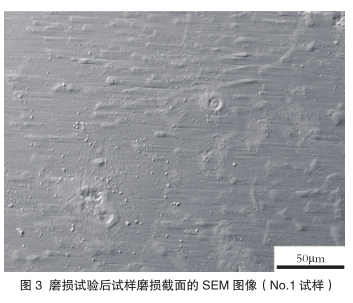

图3所示为试验后试样磨损表面组织的观察结果(以No.1试样为例)。所有试样的磨损表面均可见沿磨损方向分布的磨损痕迹,且磨损速率大小不同的试样,其磨损形态几乎无差异。

从组织观察可见,基体优先磨损导致碳化物凸出,部分析出的碳化物发生脱落。进一步对磨损截面进行观察发现,MC型碳化物存在脱落现象,而M2C型碳化物则出现开裂,并与周围基体一同剥落,相比之下,M7C3型碳化物的磨损进程与基体基本一致,几乎未观察到碳化物脱落现象。

4 结论

多合金白口铸铁的高温耐磨性受基体硬度及碳化物类型、形态的影响。未来研究可进一步聚焦于优化热处理工艺,以实现碳化物尺寸、分布与基体组织的更精确匹配。