Inconel合金胀出成形裂纹各向异性解析

信息来源:世界金属导报2025-08-05B01 时间:2025-08-05 00:00:00

Inconel合金因其在高温下具有优异的强度和耐蚀性,被广泛用于飞机发动机和火力发电厂。然而,由于其加工硬化率较高,在进行复杂形状的加工时需要特别注意,特别是在胀出成形过程中容易出现成形不良的问题。虽然根据拉伸试验推测,材料在圆周方向上的延展性能较好,但实际断裂却沿厚度方向扩展,显示出独特的断裂特征。本文对Inconel合金胀出成形前后试样的特性和内部组织进行探究,解析了Inconel合金胀出成形过程中特殊断裂的原因。

对市售IN 625合金材料进行深冲加工,制成厚度0.275mm的圆筒状胀出成形前样品。然后从这些样品中分别沿着圆筒的纵向和圆周方向切割出长度为30mm、宽度为10mm、厚度为3mm的拉伸试样。将这些试样在氩气环境中加热至1243K并保持3小时后快速冷却。随后进行拉伸试验。对断裂后的拉伸试样进行嵌镶研磨,开展组织观察和维氏硬度试验。此外,对经过相同热处理的基板进行胀形加工,并对成形后的峰部与谷部进行组织观察和维氏硬度试验。

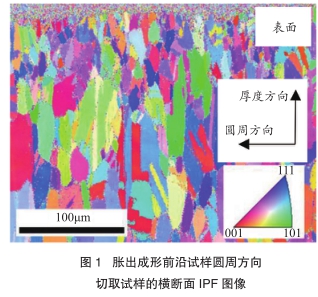

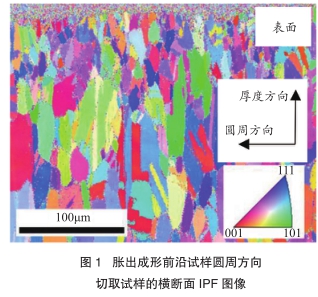

图1展示了胀出成形前,从圆筒状样品沿圆周方向切取的试样在厚度方向的背散射电子衍射(EBSD)观察结果。结果显示,试样在厚度方向上存在晶粒拉长现象,尤其是图上部靠近表面的区域晶粒尺寸较小。该试样厚度方向中心区域的硬度约为200HV,而表面附近的硬度则高达约300HV。该试样的拉伸断口的扫描电子显微镜(SEM)观察结果显示,厚度方向中心区域比表面附近存在更多的韧窝。表明中心区域的断裂形态更具延展性。

综合以上结果可以推测,深冲加工后进行的热处理和急冷过程导致了材料表层晶粒细化和硬化,这对后续的胀出成形过程中裂纹的产生有显著影响。正是这种表面硬化的效应可能促进了胀出成形期间裂纹的发生。

还没有评论,快来抢沙发!