神户3号高炉提高细粒球团装入比例的新方法

信息来源:世界金属导报2019-03-19B01 时间:2019-03-25 10:01:22

虽然日本神户制钢公司加古川炼铁厂将高炉原料筛下物作为烧结原料进行了再利用,但由此不得不增加烧结车间因筛下物的再利用而导致可变成本(如原材料成本和动力成本)的增加。因此,从减少再利用成本的观点出发,将筛下的原料直接在高炉使用是非常有效益的。但是,筛下物作为原料在高炉中使用,会造成炉料透气性变差。因此,神户制钢公司开发了将该公司的球团筛下物(下称“细粒球团”)用于高炉的技术,且不会造成炉料透气性变差。该技术是通过改变细粒球团在高炉中的装入方法,在不恶化炉料透气性的情况下,实现了细小球团的有效利用。

1 细粒球团的使用

高炉如果装入诸如细粒原料之类的小颗粒原料时,这些原料就会落入大颗粒原料之间的缝隙中,使原料之间的空隙率下降,造成炉料透气性变差。但是,在装入小颗粒原料的情况下,通过选择性地将它们装入炉边缘,这种新的装料方法与均匀装料方法相比,可以抑制炉料透气性变差。

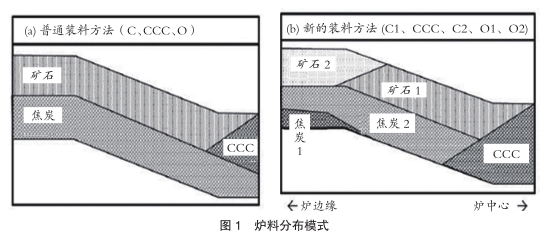

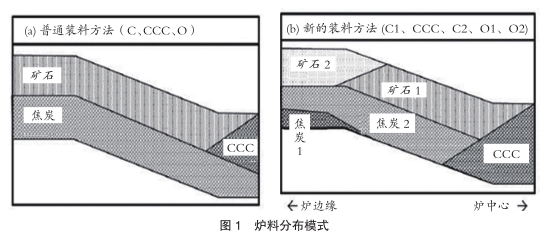

图1示出了两种高炉炉料装料方式。

现行的装料方式,如图1(a)所示,以焦炭装入、中心加焦(下称“CCC”)和矿石装入作为一个装料循环。

由于炉边缘部难以装入特定的原料,因此研究了将矿石分两次装入,在第一次装入时使炉边缘部形成凹处,在第二次装入时装入含有细粒球团的矿石,由此可在炉边缘部选择性地装入细粒球团的方法如图1(b)所示。

2 结果

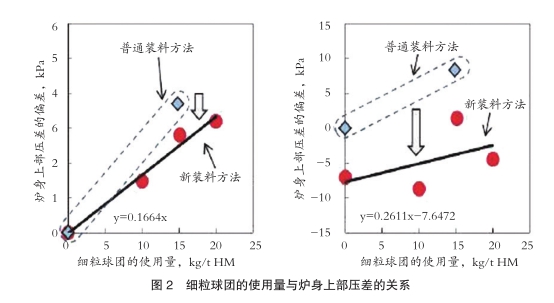

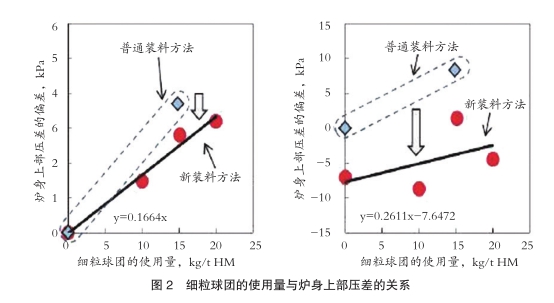

图2示出改变装入方式前后的细粒球团使用量和炉身上部压差的关系。由图2可知,通过采用细粒球团装入新方法,可抑制炉身上部压差的增大,还可以减小整个高炉的压差。

3 结束语

在神户制钢3号高炉中,通过采取改变装料方式,选择性地将细粒球团装入炉边缘的技术,不仅使细粒原料在高炉得以使用,还可减小整个高炉的压差。(廖建国)

还没有评论,快来抢沙发!